Сварка ведущих отливок

В этой статье мы рассмотрим все аспекты сварки ведущих отливок, от выбора подходящего сварочного оборудования и материалов до конкретных методик и советов по повышению качества сварных швов. Мы предоставим подробные инструкции, практические примеры и рекомендации, основанные на многолетнем опыте работы в области металлообработки. Вы узнаете, как избежать распространенных ошибок и добиться максимальной прочности и долговечности сварных соединений.

Что такое сварка ведущих отливок?

Сварка ведущих отливок – это процесс соединения деталей, изготовленных методом литья, с использованием сварочных технологий. Ведущие отливки, как правило, являются критически важными компонентами в различных машинах и механизмах, подвергающимися высоким нагрузкам и эксплуатирующимся в сложных условиях. Качество сварки напрямую влияет на надежность и долговечность этих деталей.

Выбор оборудования и материалов для сварки

Сварочное оборудование

Для сварки ведущих отливок можно использовать различные виды сварочного оборудования, выбор которого зависит от типа материала отливки, толщины стенок и требуемого качества шва. К наиболее распространенным методам относятся:

- Ручная дуговая сварка покрытыми электродами (MMA): Простой и доступный метод, подходящий для большинства материалов.

- Аргонодуговая сварка (TIG): Обеспечивает высокое качество шва, подходит для тонких деталей и сплавов.

- Полуавтоматическая сварка в среде защитных газов (MIG/MAG): Производительный метод, идеален для массового производства.

Сварочные материалы

Выбор сварочных материалов (электродов, присадочной проволоки, защитных газов) критически важен для получения качественного шва. Необходимо учитывать химический состав материала отливки и требования к механическим свойствам сварного соединения. Например, для сварки чугунных отливок часто используются специальные электроды для чугуна, а для сварки стальных отливок – электроды с низким содержанием водорода.

Подготовка к сварке

Перед началом сварки ведущих отливок необходимо тщательно подготовить детали:

- Очистка поверхности: Удалите ржавчину, грязь, масло и другие загрязнения с помощью механической очистки, химической обработки или пескоструйной обработки.

- Подготовка кромок: Обеспечьте правильную форму кромок для качественного провара.

- Сборка деталей: Убедитесь, что детали правильно соединены и зафиксированы.

- Предварительный подогрев: В некоторых случаях предварительный подогрев детали может улучшить качество сварного шва и снизить риск образования трещин.

Технология сварки ведущих отливок

Методики сварки различных материалов

Технология сварки ведущих отливок зависит от материала. Например, сварка чугуна требует особого внимания к температурному режиму, чтобы избежать трещин. Сварка стали, напротив, может быть более простой, но требует правильного выбора электродов и соблюдения технологии. Сварка алюминия требует использования аргонодуговой сварки (TIG) и специальных присадочных материалов.

Режимы сварки

Правильный выбор режимов сварки (ток, напряжение, скорость сварки) влияет на качество шва. Рекомендуемые режимы сварки зависят от типа материала, толщины деталей и выбранного сварочного оборудования. Экспериментируйте с режимами, чтобы найти оптимальные параметры для конкретной задачи.

Контроль качества сварных швов

После завершения сварки необходимо провести контроль качества сварных швов. К основным методам контроля относятся:

- Визуальный контроль: Оценка внешнего вида шва на наличие дефектов.

- Ультразвуковой контроль: Обнаружение внутренних дефектов, таких как трещины и поры.

- Рентгенографический контроль: Получение изображения сварного шва для выявления дефектов.

- Испытания на прочность: Проведение механических испытаний для оценки прочности сварного соединения.

Примеры и практические советы

Рассмотрим несколько практических примеров сварки ведущих отливок:

- Сварка стальных отливок: Используйте электроды с низким содержанием водорода и соблюдайте правильный порядок наложения швов, чтобы избежать коробления.

- Сварка чугунных отливок: Предварительно подогрейте детали, используйте специальные электроды для чугуна и контролируйте температуру во время сварки.

- Сварка алюминиевых отливок: Используйте аргонодуговую сварку (TIG), правильно подберите присадочный материал и обеспечьте защиту от окисления.

Для получения дополнительной информации и помощи в решении сложных задач по сварке, рекомендуем обратиться к специалистам ООО Яньтай Развития Зона Хуамао Машинери. На нашем сайте вы найдете дополнительные материалы и ресурсы.

Распространенные ошибки и способы их избежать

При сварке ведущих отливок часто возникают следующие проблемы:

- Пористость: Возникает из-за загрязнений, неправильного выбора электродов или режимов сварки.

- Трещины: Могут появиться из-за неправильной подготовки, перегрева или использования неподходящих материалов.

- Непровар: Связан с недостаточной проплавкой металла.

- Шлаковые включения: Возникают при недостаточном удалении шлака.

Для избежания этих ошибок необходимо:

- Тщательно подготовить детали к сварке.

- Выбрать правильные сварочные материалы и режимы.

- Соблюдать технологию сварки.

- Проводить контроль качества сварных швов.

Заключение

Сварка ведущих отливок – сложный, но важный процесс, требующий знаний, опыта и соблюдения технологии. Правильный выбор оборудования, материалов, подготовка деталей и контроль качества позволят получить прочные и надежные сварные соединения. Если у вас остались вопросы или вам нужна помощь, обращайтесь к профессионалам.

Таблица сравнения методов сварки (пример)

| Метод сварки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| MMA (ручная дуговая) | Простота, доступность, универсальность | Низкая производительность, качество шва зависит от квалификации сварщика | Ремонтные работы, сварка в полевых условиях |

| TIG (аргонодуговая) | Высокое качество шва, подходит для различных материалов | Низкая производительность, высокая стоимость оборудования | Сварка тонких деталей, прецизионные работы |

| MIG/MAG (полуавтоматическая) | Высокая производительность, легкость автоматизации | Требует специализированного оборудования, качество шва зависит от настройки | Массовое производство, сварка толстых деталей |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Износостойкие зубья ковша для экскаватора Komatsu 400

Износостойкие зубья ковша для экскаватора Komatsu 400 -

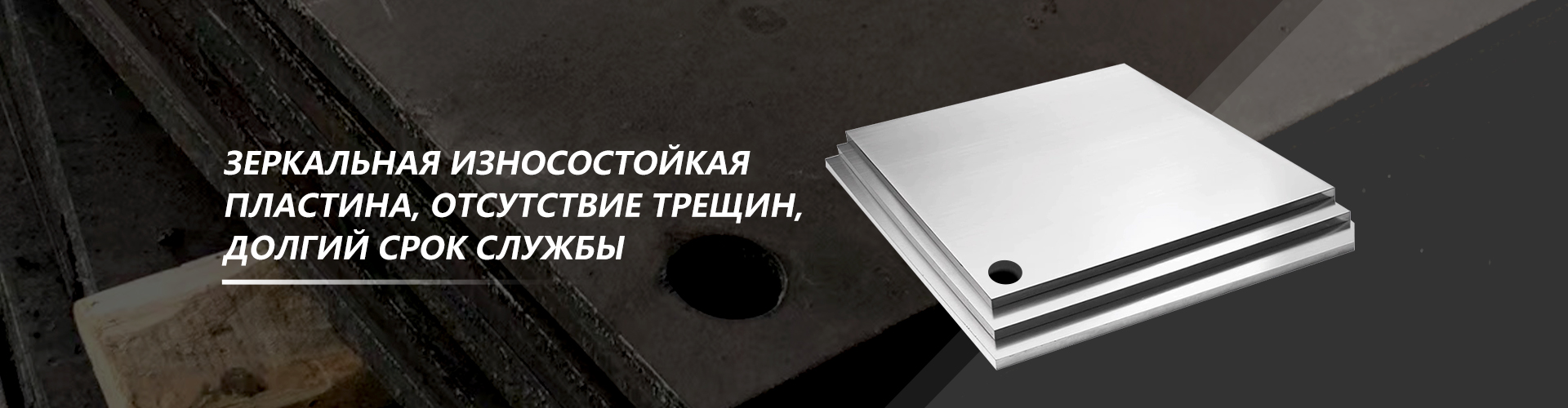

Износостойкий вкладыш

Износостойкий вкладыш -

Новая композитная облицовка канавы для промывки доменной печи шлаком

Новая композитная облицовка канавы для промывки доменной печи шлаком -

Перманганцевая сталь

Перманганцевая сталь -

Зуб лопаты

Зуб лопаты -

Износостойкий бункер

Износостойкий бункер -

M30

M30 -

-副本.png) Прокладка конической дробилки (движущийся конус)

Прокладка конической дробилки (движущийся конус) -

.png) Стальной шар (шаровая мельница)

Стальной шар (шаровая мельница) -

Износостойкий вкладыш для скипов

Износостойкий вкладыш для скипов -

Ротор порошкового сепаратора

Ротор порошкового сепаратора -

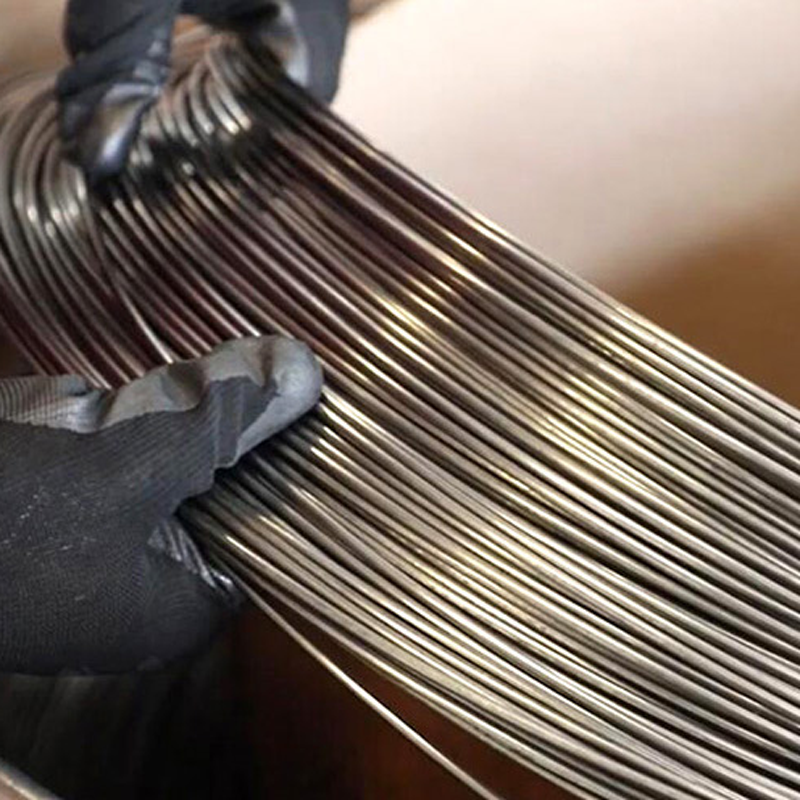

Износостойкая сварочная проволока

Износостойкая сварочная проволока

Связанный поиск

Связанный поиск- Омское литье в Китае

- Оптовая продажа керамических трубок с двойными отверстиями

- Дизайн высококачественных отливок

- Цена муллитокремнеземистой керамической трубы MCR

- Высококачественная износостойкая труба с литой футеровкой

- Китайские производители литья для грузовых вагонов

- Лучшие покупатели композитных труб с керамической футеровкой из Китая

- Китайские производители отливок для тележек грузовых вагонов

- Износостойкая труба с литой футеровкой в Китае

- Дешевые резиновые футеровки шаровых мельниц