Производство керамических труб для нагревательных элементов

В этой статье мы подробно рассмотрим производство керамических труб для нагревательных элементов, от выбора материалов до особенностей технологического процесса. Вы узнаете о различных типах керамики, используемых в производстве, их преимуществах и недостатках, а также о современных методах изготовления нагревательных элементов. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам лучше понять этот процесс и принять обоснованные решения.

Введение в производство керамических труб для нагревательных элементов

Керамические трубы для нагревательных элементов играют важную роль в различных отраслях промышленности, от бытовой техники до высокотехнологичного оборудования. Они обеспечивают надежную и эффективную работу нагревательных устройств в условиях высоких температур и агрессивных сред. Понимание процесса производства этих труб необходимо для обеспечения качества и долговечности конечного продукта.

Выбор материалов для керамических труб

Выбор материала является критическим этапом в производстве керамических труб для нагревательных элементов. Наиболее распространенными материалами являются:

- Оксид алюминия (Al2O3): обладает высокой термостойкостью, механической прочностью и химической инертностью.

- Силицит молибдена (MoSi2): применяется в качестве нагревательного элемента в высокотемпературных печах.

- Карбид кремния (SiC): отличается высокой твердостью и устойчивостью к окислению при высоких температурах.

При выборе материала необходимо учитывать рабочую температуру, химическую среду и требования к механической прочности.

Технологический процесс производства керамических труб

Производство керамических труб для нагревательных элементов включает в себя несколько этапов:

Подготовка сырья

На этом этапе происходит смешивание сырьевых материалов (порошки оксидов, связующие вещества, пластификаторы и др.) в определенных пропорциях. Важно обеспечить однородность смеси для достижения равномерных свойств готового изделия.

Формование

Существует несколько методов формования:

- Экструзия: сырье продавливается через фильеру, образуя трубу нужного сечения.

- Литье под давлением: расплавленная керамическая масса заливается в форму под давлением.

- Сухое прессование: порошок прессуется в форму под высоким давлением.

Сушка

После формования заготовки сушат для удаления влаги и предотвращения деформации при обжиге.

Обжиг

Обжиг является ключевым этапом, в процессе которого заготовки подвергаются воздействию высоких температур (до 1800°C) в печи. Обжиг обеспечивает уплотнение материала, повышение прочности и формирование заданной структуры керамики.

Обработка (при необходимости)

После обжига изделия могут быть подвергнуты дополнительной обработке, такой как шлифовка, полировка или нанесение покрытий, для улучшения их характеристик.

Преимущества и недостатки различных типов керамики

Для удобства сравнения приведем таблицу:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Оксид алюминия | Высокая термостойкость, механическая прочность, химическая инертность | Более высокая стоимость по сравнению с другими материалами |

| Силицит молибдена | Высокая термостойкость, эффективный нагревательный элемент | Хрупкость, склонность к окислению при высоких температурах |

| Карбид кремния | Высокая твердость, устойчивость к окислению, долговечность | Более сложная обработка |

Применение керамических труб для нагревательных элементов

Керамические трубы для нагревательных элементов находят широкое применение в:

- Электрических печах: для нагрева металлов, сплавов и других материалов.

- Бытовой технике: в электрических чайниках, духовках, тостерах и т.д.

- Лабораторном оборудовании: в нагревательных колбах, муфельных печах и т.д.

- Промышленном оборудовании: в высокотемпературных печах, теплообменниках и т.д.

Рекомендации по выбору и эксплуатации

При выборе керамических труб для нагревательных элементов следует учитывать:

- Рабочую температуру: материал должен выдерживать максимальную температуру нагрева.

- Химическую среду: материал должен быть устойчив к воздействию химических веществ.

- Размеры и форма: соответствие размерам нагревательного элемента.

- Качество изготовления: отсутствие дефектов, трещин и других повреждений.

При эксплуатации необходимо соблюдать рекомендации производителя, избегать резких перепадов температуры и механических воздействий.

Заключение

Производство керамических труб для нагревательных элементов – это сложный и многоэтапный процесс, требующий знания материалов, технологий и контроля качества. Правильный выбор материала, соблюдение технологического процесса и соблюдение правил эксплуатации обеспечивают надежную и долговечную работу нагревательных элементов.

Если вы заинтересованы в приобретении качественных керамических труб для нагревательных элементов, рекомендуем обратиться к надежному поставщику, такому как ООО Яньтай Развития Зона Хуамао Машинери.

Эта статья предоставила обзор основных аспектов производства керамических труб для нагревательных элементов. Надеемся, что она была полезной для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

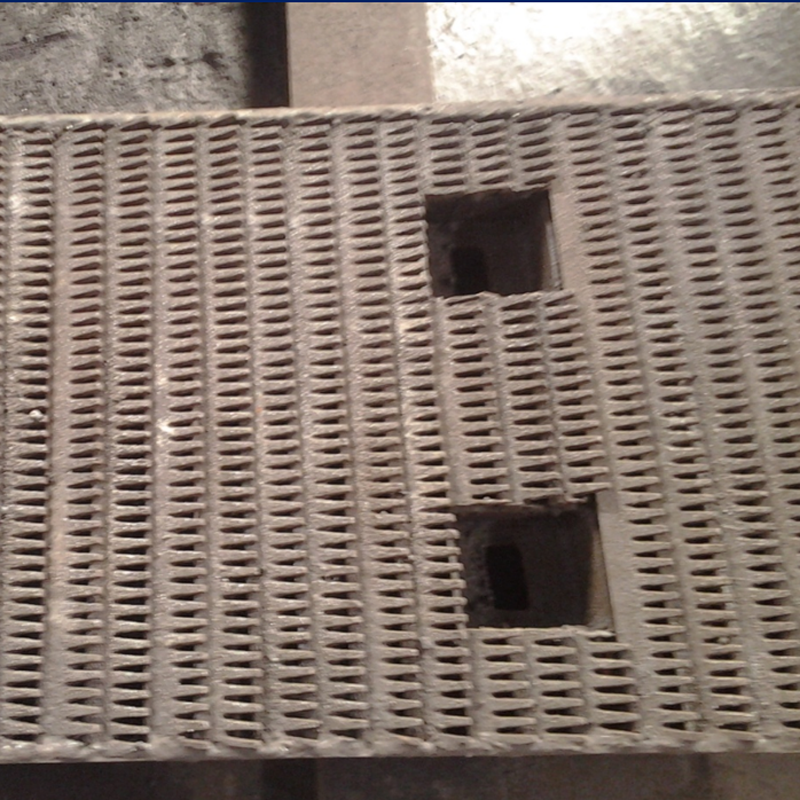

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых -

Разгрузочный конус

Разгрузочный конус -

Направляющая пластина

Направляющая пластина -

Конвейерные трубы из спеченной извести

Конвейерные трубы из спеченной извести -

.jpg) Прокладка дробилки

Прокладка дробилки -

Решетная пластина для гребенчатого сита из спеченной холодной руды

Решетная пластина для гребенчатого сита из спеченной холодной руды -

Ротор порошкового сепаратора

Ротор порошкового сепаратора -

Износостойкая композитная стальная пластина

Износостойкая композитная стальная пластина -

Литой металл

Литой металл -

.png) Молот дробилки (молоток дробилки)

Молот дробилки (молоток дробилки) -

Износостойкая порошковая сварочная проволока

Износостойкая порошковая сварочная проволока -

Зуб лопаты

Зуб лопаты

Связанный поиск

Связанный поиск- Купить биметаллические износостойкие пластины

- Ведущие отливки тележек грузовых автомобилей

- Дешевые производители механически обработанных отливок

- Топ стран отправителей для отказов литья для тележек в Китае

- Цена бункера износа пластины

- Завод по производству изоляционных керамических труб в Китае

- Купить браковочный стандарт литья

- OEM металлический локоть фитинга трубы

- Производство керамических труб для нагревательных элементов

- Цена спеченной холодной руды сито пластины