поверхности литых деталей

В этой статье мы подробно рассмотрим поверхности литых деталей, от их типов и свойств до методов обработки и контроля качества. Вы узнаете о различных способах достижения желаемой шероховатости, о влиянии литейных процессов на поверхность и о том, как обеспечить соответствие литых деталей требованиям конкретных приложений. Мы предоставим полезные советы, практические примеры и рекомендации, чтобы помочь вам улучшить качество вашей продукции и оптимизировать производственные процессы. Вы также получите представление о современных технологиях, применяемых для улучшения поверхности литых деталей, включая обработку и методы контроля качества.

Что Такое Поверхность Литых Деталей?

Поверхность литых деталей — это внешняя граница изделия, полученного методом литья. Ее качество напрямую влияет на функциональность, внешний вид и долговечность детали. Качество поверхности зависит от множества факторов, включая используемый материал, технологию литья, параметры процесса и последующую обработку. Неровности, дефекты и отклонения от заданных параметров могут существенно снизить эксплуатационные характеристики изделия.

Типы Поверхностей и Их Свойства

Шероховатость Поверхности

Шероховатость поверхности является одним из ключевых параметров, характеризующих поверхность литых деталей. Она определяется микронеровностями, образовавшимися в процессе литья. Измерение шероховатости производится с использованием различных методов, таких как профилометрия и оптическая микроскопия. Параметры шероховатости, такие как Ra (среднее арифметическое отклонение профиля) и Rz (высота неровностей по десяти точкам), регламентируются стандартами и играют важную роль при выборе технологии обработки.

Дефекты Поверхности

Литые детали могут иметь различные дефекты поверхности, такие как поры, трещины, усадочные раковины и шлаковые включения. Эти дефекты могут возникать в результате неправильного выбора материала, неоптимальных параметров литья или некачественной обработки. Обнаружение и устранение дефектов поверхности являются важными этапами производственного процесса, направленными на повышение качества и надежности изделий.

Влияние Литейных Процессов на Поверхность Литых Деталей

Выбор Метода Литья

Различные методы литья, такие как литье в песчаные формы, литье под давлением, литье по выплавляемым моделям и литье в кокиль, оказывают разное влияние на качество поверхности. Литье под давлением обычно обеспечивает более гладкую поверхность и высокую точность размеров, чем литье в песчаные формы. Выбор метода литья зависит от требований к качеству поверхности, производительности и стоимости.

Параметры Процесса Литья

Параметры процесса литья, такие как температура расплава, скорость заполнения формы и давление, влияют на формирование поверхности литых деталей. Оптимизация этих параметров позволяет уменьшить шероховатость, снизить количество дефектов и улучшить общую производительность.

Методы Обработки Поверхности

Механическая Обработка

Механическая обработка, такая как точение, фрезерование, шлифование и полирование, является одним из основных способов улучшения поверхности литых деталей. Выбор метода обработки зависит от требуемой точности, шероховатости и формы изделия. Механическая обработка позволяет удалять дефекты, улучшать размеры и обеспечивать высокую точность.

Химическая Обработка

Химическая обработка, такая как травление и электрохимическое полирование, может использоваться для удаления поверхностных слоев и улучшения шероховатости. Эти методы часто применяются для обработки деталей из алюминия и нержавеющей стали. Преимуществами химической обработки являются возможность обработки сложных форм и высокая степень однородности поверхности.

Термическая Обработка

Термическая обработка, такая как закалка и отпуск, может изменять свойства поверхности литых деталей, повышая их твердость, износостойкость и коррозионную стойкость. Термическая обработка часто применяется для повышения эксплуатационных характеристик деталей, работающих в условиях высоких нагрузок и температур.

Контроль Качества Поверхности Литых Деталей

Визуальный Контроль

Визуальный контроль является первым этапом контроля качества поверхности литых деталей. Он включает в себя осмотр поверхности на наличие дефектов, таких как трещины, поры и усадочные раковины. Визуальный контроль может выполняться невооруженным глазом или с использованием увеличительных приборов.

Измерение Шероховатости

Измерение шероховатости производится с использованием различных приборов, таких как профилометры и оптические микроскопы. Эти приборы позволяют определить параметры шероховатости, такие как Ra и Rz, и сравнить их с требованиями стандартов. Точное измерение шероховатости является важным этапом контроля качества, позволяющим оценить качество обработки поверхности.

Неразрушающий Контроль

Неразрушающий контроль (НК) включает в себя методы, которые позволяют выявлять дефекты поверхности без разрушения изделия. К методам НК относятся ультразвуковой контроль, магнитопорошковый контроль, капиллярный контроль и рентгенографический контроль. Эти методы позволяют обнаружить внутренние дефекты и дефекты поверхности, невидимые при визуальном осмотре.

Применение Литых Деталей в Различных Отраслях

Литые детали находят широкое применение в различных отраслях промышленности, включая автомобилестроение, авиастроение, машиностроение и судостроение. В каждой отрасли требования к качеству поверхности могут различаться в зависимости от условий эксплуатации и функциональных требований к деталям. Например, в автомобилестроении важны прочность и износостойкость литых деталей, а в авиастроении - высокая точность размеров и минимальный вес.

Оптимизация Производства Литых Деталей

Оптимизация производства литых деталей включает в себя выбор оптимального метода литья, использование качественных материалов, контроль параметров процесса и применение современных методов обработки. Внедрение современных технологий, таких как автоматизированные системы управления и роботизированные производственные линии, позволяет повысить производительность, улучшить качество и снизить затраты. ООО Яньтай Развития Зона Хуамао Машинери предлагает широкий спектр услуг по производству литых деталей, обеспечивая высокое качество и соответствие требованиям заказчика.

Рекомендации по Улучшению Поверхности Литых Деталей

Для достижения оптимального качества поверхности литых деталей рекомендуется:

- Тщательно выбирать метод литья в зависимости от требований к детали.

- Оптимизировать параметры процесса литья, такие как температура и скорость заполнения формы.

- Использовать качественные материалы.

- Применять современные методы обработки поверхности.

- Регулярно проводить контроль качества, включая визуальный осмотр, измерение шероховатости и неразрушающий контроль.

Заключение

Поверхность литых деталей играет ключевую роль в обеспечении функциональности, долговечности и внешнего вида изделий. Понимание типов поверхностей, влияния литейных процессов, методов обработки и контроля качества позволяет улучшить качество продукции и оптимизировать производственные процессы. Соблюдение рекомендаций и использование современных технологий позволит вам достичь высоких результатов в производстве литых деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.png) Стальной шар (шаровая мельница)

Стальной шар (шаровая мельница) -

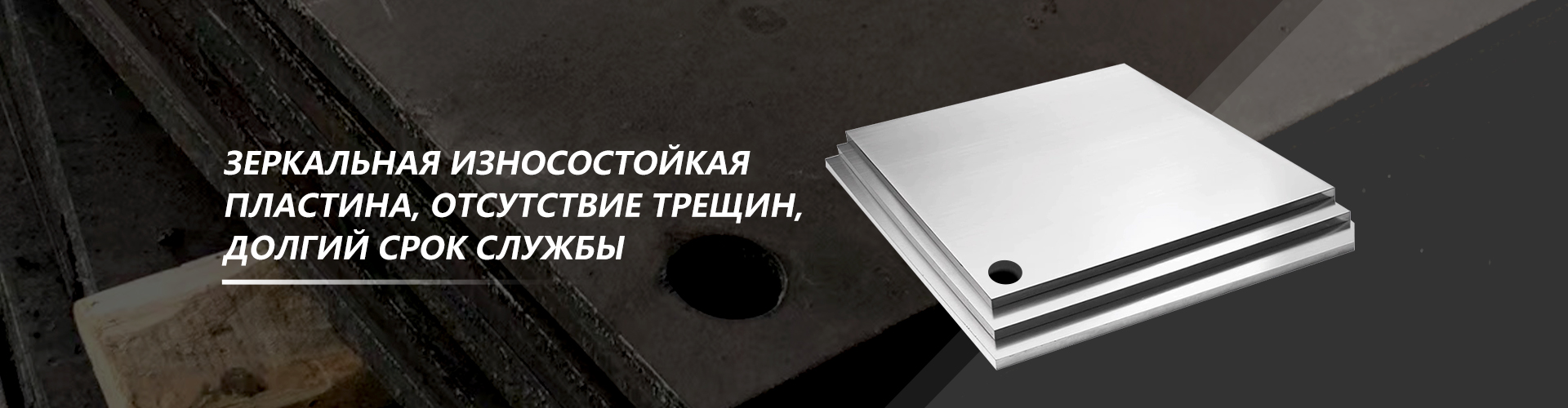

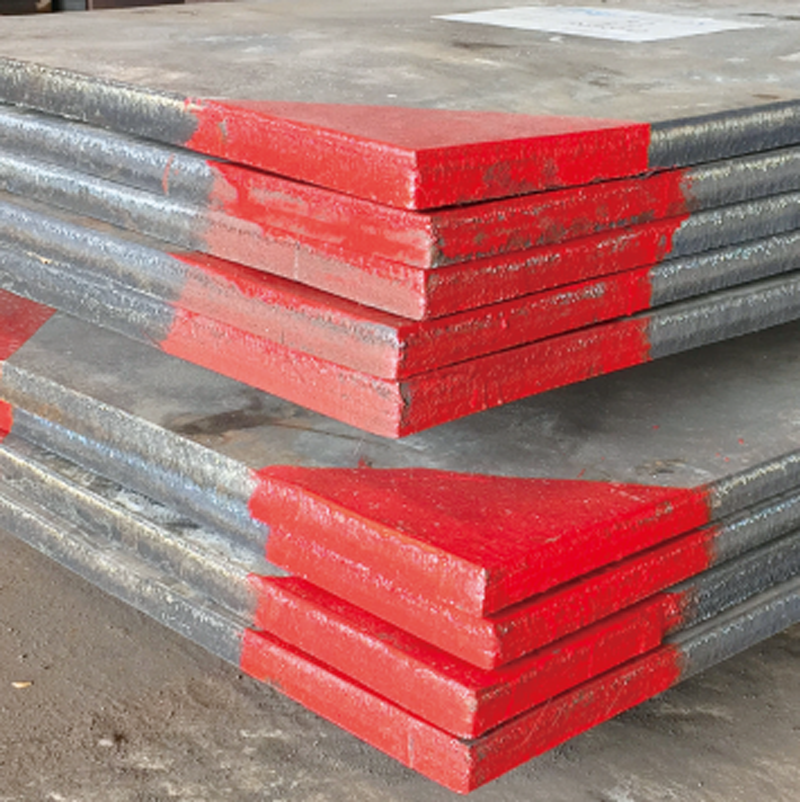

Износостойкая композитная стальная пластина

Износостойкая композитная стальная пластина -

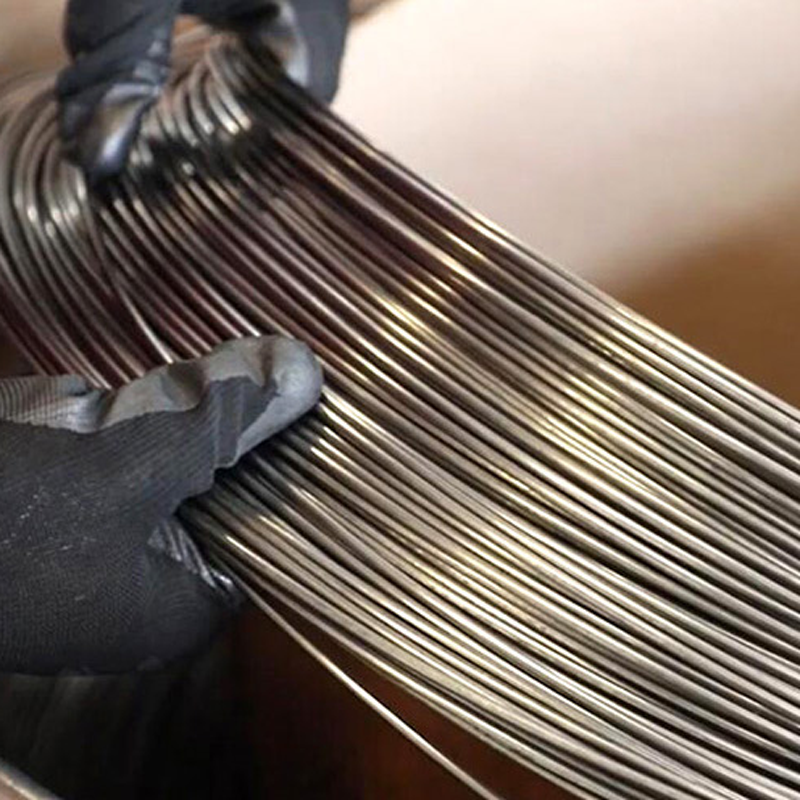

Износостойкая сварочная проволока

Износостойкая сварочная проволока -

Износостойкая порошковая сварочная проволока

Износостойкая порошковая сварочная проволока -

Износостойкий вкладыш

Износостойкий вкладыш -

Износостойкий вкладыш для скипов

Износостойкий вкладыш для скипов -

M70

M70 -

-副本.png) Прокладка конической дробилки (статический конус)

Прокладка конической дробилки (статический конус) -

Ножны шлифовальных роликов

Ножны шлифовальных роликов -

Решетная пластина из спеченной холодной руды в елочку

Решетная пластина из спеченной холодной руды в елочку -

вкладыш корпуса шаровой мельницы

вкладыш корпуса шаровой мельницы -

Композитная футеровка шлаковой канавы доменной печи

Композитная футеровка шлаковой канавы доменной печи

Связанный поиск

Связанный поиск- Цены на проектирование отливок

- ситовая плита

- Высокое качество керамическая трубка тендер

- Знаменитые глиноземные керамические трубки

- Китайские производители брака литья

- Оптовые керамические жаропрочные трубки

- Отличные поверхности формованных деталей

- биметаллическая пластина из высокомарганцевой стали цена

- Китайские поставщики стальных труб для обеспыливания

- китайский производитель керамических труб mcr