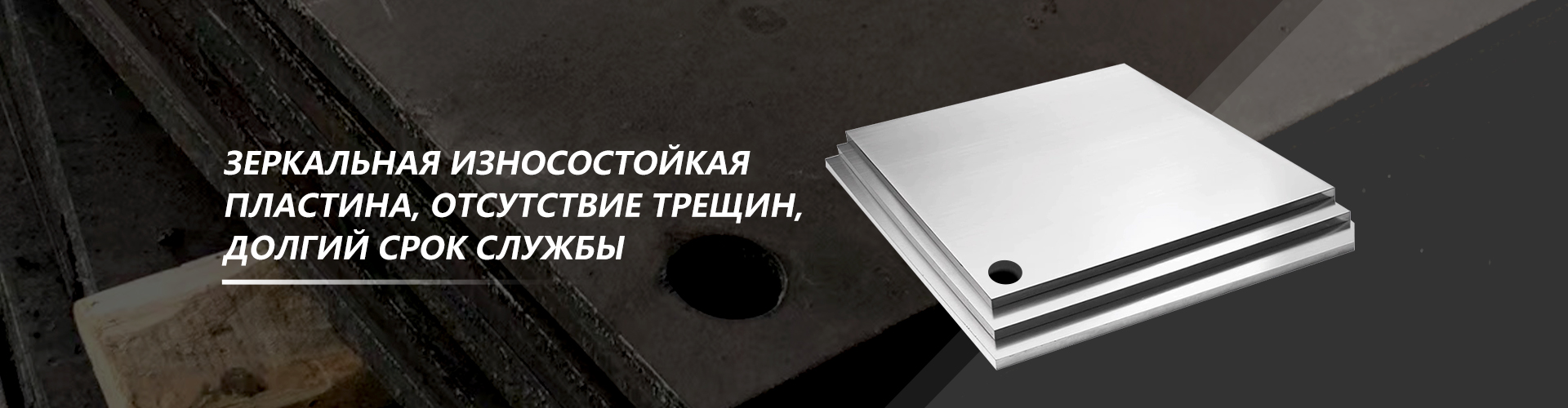

Отличные поверхности формованных деталей

В этой статье мы рассмотрим ключевые аспекты достижения отличных поверхностей формованных деталей. Мы углубимся в различные методы обработки, материалы и инструменты, необходимые для получения высококачественных изделий. От выбора подходящего оборудования до тонкостей финишной обработки – вы узнаете все, что нужно для достижения превосходного результата.

Введение в качество поверхности формованных деталей

Качество поверхности играет решающую роль в функциональности, долговечности и эстетическом восприятии формованных деталей. От гладкости поверхности зависит не только внешний вид изделия, но и его устойчивость к коррозии, износу и другим внешним воздействиям. В этой статье мы рассмотрим основные факторы, влияющие на качество поверхности, и способы их улучшения.

Основные факторы, влияющие на качество поверхности

Выбор материала

Материал, используемый для изготовления формованной детали, напрямую влияет на качество ее поверхности. Различные материалы, такие как сталь, алюминий, пластик, имеют свои особенности обработки и требуют различных подходов к финишной обработке. Например, сталь часто требует дополнительной обработки для защиты от коррозии, в то время как алюминий может быть обработан для достижения гладкой и блестящей поверхности.

Технология формования

Метод формования также существенно влияет на качество поверхности. Например, литье под давлением позволяет получать детали с высокой точностью размеров и хорошим качеством поверхности, в то время как штамповка может оставлять следы на поверхности, требующие дополнительной обработки. Выбор технологии формования должен учитывать требования к качеству поверхности формованных деталей.

Обработка поверхности

После формования деталь часто нуждается в дополнительной обработке поверхности. К таким методам относятся:

- Шлифовка: удаление неровностей и подготовка поверхности к дальнейшей обработке.

- Полировка: придание поверхности блеска и гладкости.

- Покрытие: нанесение защитного или декоративного слоя (например, покраска, гальваническое покрытие).

Методы улучшения качества поверхности

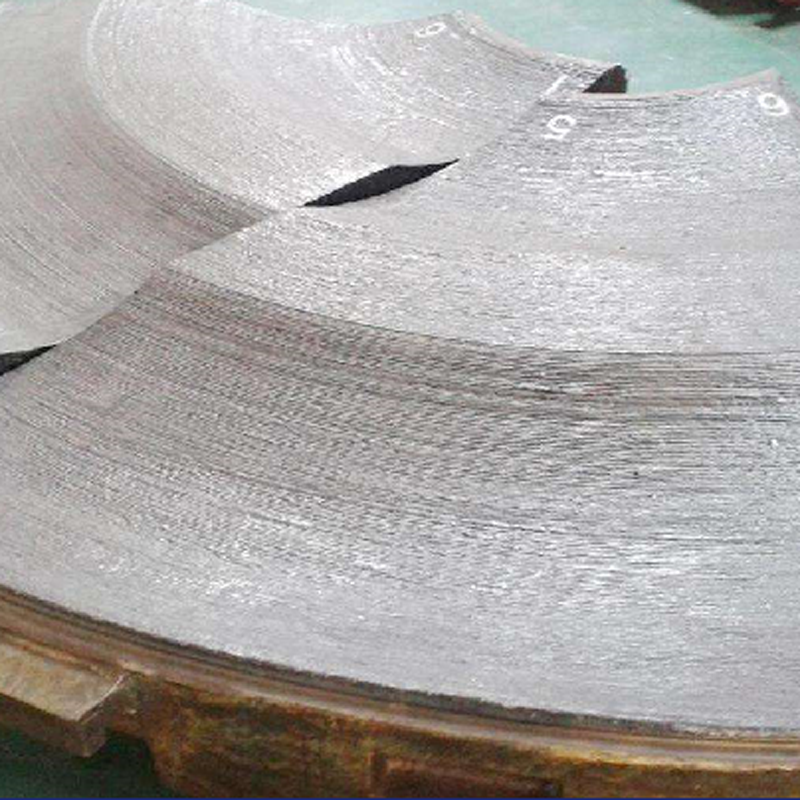

Шлифовка и полировка

Шлифовка и полировка являются одними из наиболее распространенных методов улучшения качества поверхности формованных деталей. Они позволяют удалить дефекты, возникшие в процессе формования, и подготовить поверхность к дальнейшей обработке. Существуют различные виды шлифовки и полировки, включая ручную, механическую и автоматизированную.

Покрытия

Покрытие поверхности формованных деталей позволяет не только улучшить внешний вид изделия, но и защитить его от коррозии, износа и других внешних воздействий. Существует множество видов покрытий, включая покраску, гальваническое покрытие, порошковую покраску и другие. Выбор покрытия зависит от конкретных требований к изделию и условий его эксплуатации.

Контроль качества

Контроль качества является неотъемлемой частью процесса производства формованных деталей. Он позволяет выявлять дефекты на ранних стадиях производства и принимать меры по их устранению. Для контроля качества используются различные методы, включая визуальный осмотр, измерение шероховатости поверхности и другие.

Оборудование и инструменты

Для достижения отличных поверхностей формованных деталей необходимо использовать соответствующее оборудование и инструменты. К ним относятся:

- Шлифовальные машины: для шлифовки различных типов поверхностей.

- Полировальные станки: для придания поверхности блеска и гладкости.

- Распылители краски: для нанесения покрытий.

- Контрольно-измерительное оборудование: для измерения шероховатости поверхности и других параметров.

Примеры успешных проектов

Для наглядности рассмотрим несколько примеров успешных проектов, где качество поверхности сыграло ключевую роль:

Автомобильная промышленность

В автомобильной промышленности качество поверхности кузовных деталей напрямую влияет на внешний вид автомобиля и его аэродинамические характеристики. Высокое качество поверхности достигается за счет применения современных технологий формования, шлифовки, полировки и покраски.

Производство электроники

В производстве электроники качество поверхности корпусов электронных устройств играет важную роль в их эстетическом восприятии и защите от внешних воздействий. Для достижения высокого качества поверхности используются различные виды покрытий, включая анодирование, гальваническое покрытие и порошковую покраску. ООО Яньтай Развития Зона Хуамао Машинери предлагает широкий спектр решений для обработки поверхности в этой отрасли.

Рекомендации и советы

Для достижения отличных поверхностей формованных деталей рекомендуется:

- Тщательно выбирать материалы и технологии формования.

- Использовать современное оборудование и инструменты.

- Соблюдать технологические процессы и контролировать качество на всех этапах производства.

- Применять передовые методы шлифовки, полировки и покрытия.

Заключение

Достижение отличных поверхностей формованных деталей – это сложный, но важный процесс, требующий глубоких знаний, опыта и использования современных технологий. Следуя рекомендациям, изложенным в этой статье, вы сможете улучшить качество ваших изделий и добиться успеха на рынке.

Дополнительные ресурсы

Для более глубокого изучения темы рекомендуем ознакомиться со следующими ресурсами (приведенные ресурсы являются примерами и могут не соответствовать действительности):

- ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

- Статьи в специализированных журналах по машиностроению.

- Обучающие видео на YouTube, посвященные шлифовке и полировке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Износостойкие зубья для электрических лопат

Износостойкие зубья для электрических лопат -

Зуб лопаты

Зуб лопаты -

Износостойкая порошковая сварочная проволока

Износостойкая порошковая сварочная проволока -

M30

M30 -

.jpg) Прокладка дробилки

Прокладка дробилки -

Порошковый сепаратор

Порошковый сепаратор -

Износостойкий вкладыш для скипов

Износостойкий вкладыш для скипов -

Молоток для молотковой дробилки

Молоток для молотковой дробилки -

.png) Молот дробилки (молоток дробилки)

Молот дробилки (молоток дробилки) -

Износостойкая композитная стальная пластина

Износостойкая композитная стальная пластина -

Износостойкий бункер

Износостойкий бункер -

Ротор вентилятора для спекания

Ротор вентилятора для спекания

Связанный поиск

Связанный поиск- Челябинск Керамические трубки из Китая

- Отличная скребковая пластина для ротационного питателя агломерата

- Купить биметаллические износостойкие трубы

- биметаллическая пластина из высокомарганцевой стали цены в Китае

- Двойная металлическая пластина воронки

- Купить керамическую трубку mcr 25x15x2000

- Завод чугунного литья

- Дешевая пластина экрана обработки минералов

- Редкоземельные биметаллические пластины

- Купить износостойкий локоть