Продукция

Ножны шлифовальных роликов

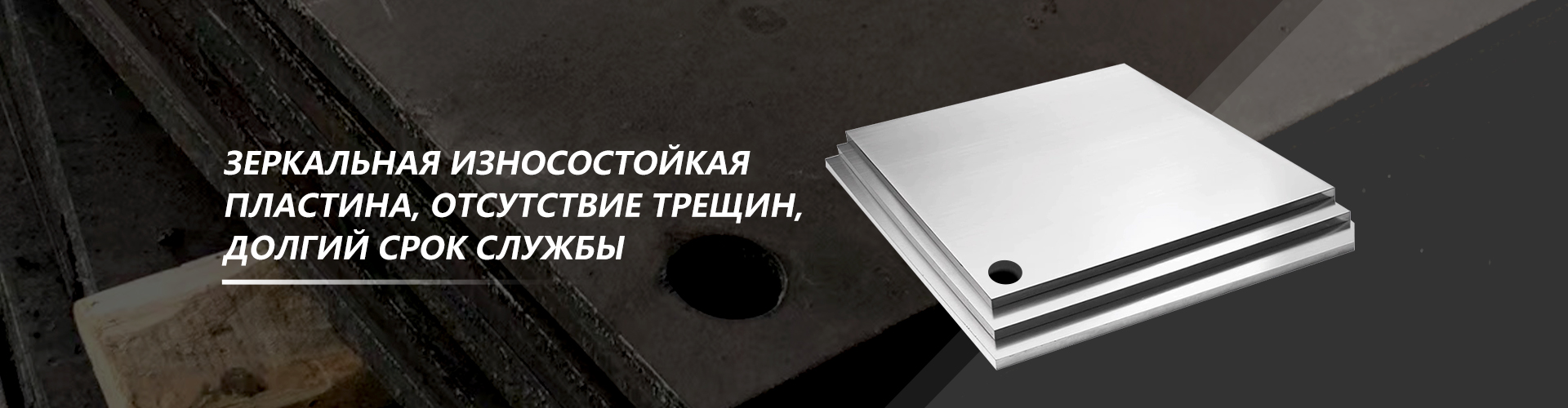

Являясь основной защитной частью шлифовального оборудования, оболочка валков играет ключевую роль в противостоянии ударам и истиранию материала, а также в повышении эффективности шлифования, и широко используется в цементной, горнодобывающей, электроэнергетической и других отраслях тяжелой промышленности.

Описание

маркер

Описание продукта

Являясь основной защитной частью шлифовального оборудования, оболочка валков играет ключевую роль в противостоянии ударам и истиранию материала, а также в повышении эффективности шлифования, и широко используется в цементной, горнодобывающей, электроэнергетической и других отраслях тяжелой промышленности. Ее характеристики напрямую влияют на стабильность работы оборудования и производственные затраты, а также являются важной гарантией эффективной работы системы измельчения.

Структура и конструкция сердечника

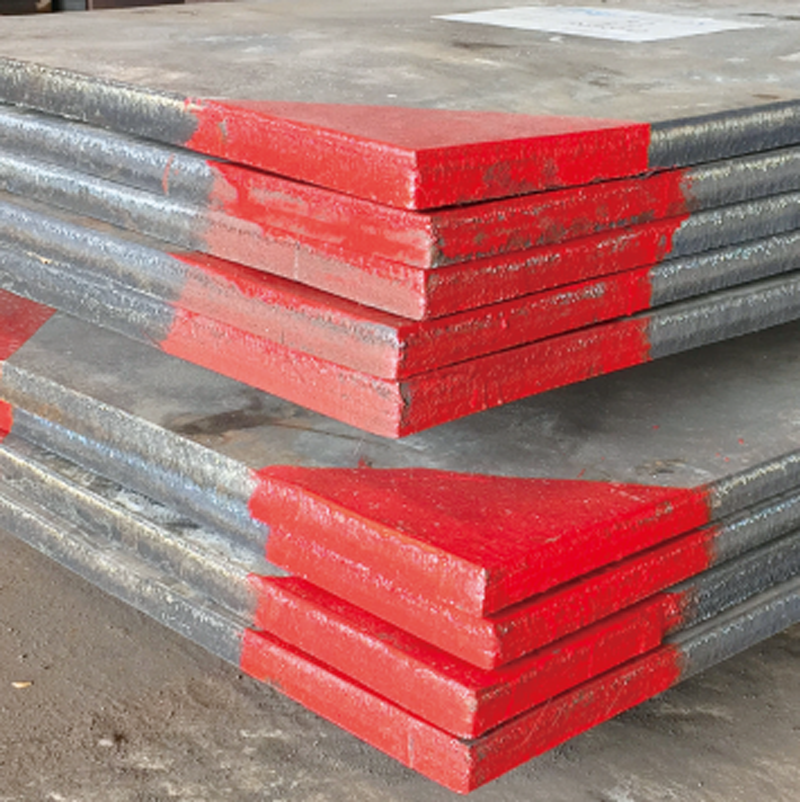

1.Интегральная оболочка: изготовлена методом интегрального литья, имеет компактную структуру и не имеет зазора для сращивания, может эффективно предотвратить проникновение материала и истирание матрицы мелющих валков. Подходит для малых и средних мельниц, в мельнице цементного сырья, мельнице шлака и другом оборудовании, может обеспечить комплексную и стабильную защиту мелющих валков, снизить риск простоя из-за повреждения оболочки.

2. Pазборная оболочка: она состоит из нескольких изогнутых пластин оболочки, соединенных вместе, что облегчает транспортировку и установку. Крепится высокопрочными болтами, пазами типа «ласточкин хвост» или фиксирующими штифтами, при замене может быть демонтирован одним куском, что значительно сокращает время обслуживания. Обычно используется в крупномасштабном вертикальном мельничном оборудовании, таком как линия по производству цемента 5000 т/д или более производственной мощности вертикальной мельницы, в случае серьезного износа поврежденная часть может быть точно заменена, чтобы снизить затраты на техническое обслуживание.

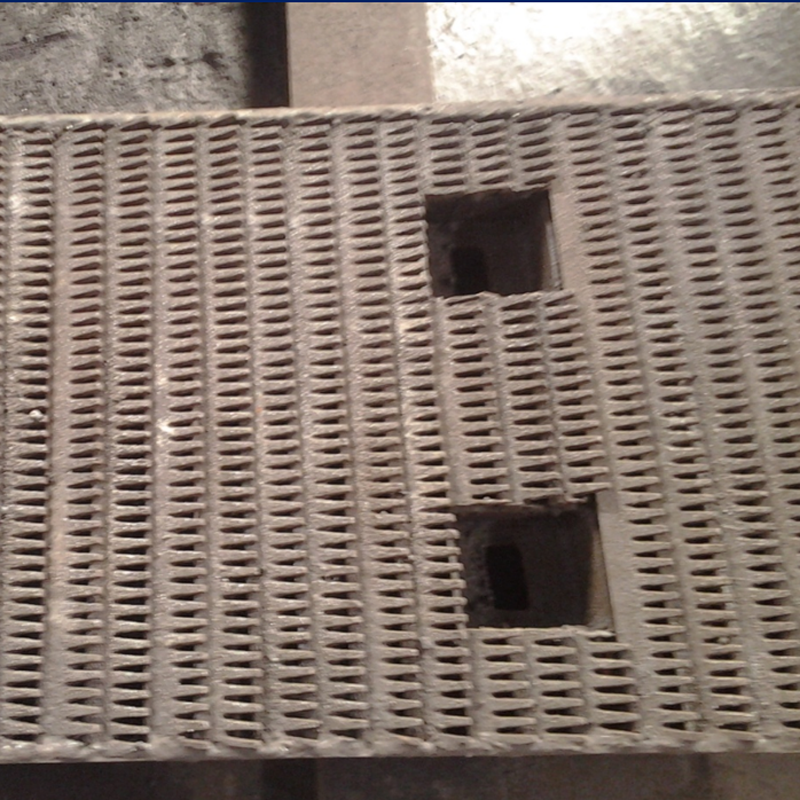

3. Cтупенчатый / волновой тип рубашки: поверхность выполнена в форме ступеней или волн, что увеличивает площадь контакта с материалом и усиливает эффект сжатия и измельчения материала. Эта специальная структура может эффективно изменить траекторию движения материала, так что он может быть полностью измельчен между шлифовальными валками и шлифовальными дисками для повышения эффективности измельчения, подходит для измельчения руды повышенной твердости, посторонних примесей и других материалов.

Характеристики и преимущества материала

1. Bысокохромистый чугун: содержание хрома 12%-30%, твердость до HRC58-65, сильная устойчивость к абразивному износу, выдерживает многократные удары и трение материалов высокой твердости. Широко используется в цементной, горнодобывающей и других отраслях промышленности шлифовального оборудования, при обработке известняка, железной руды и других твердых материалов, срок службы в 3-5 раз больше, чем у обычных материалов.

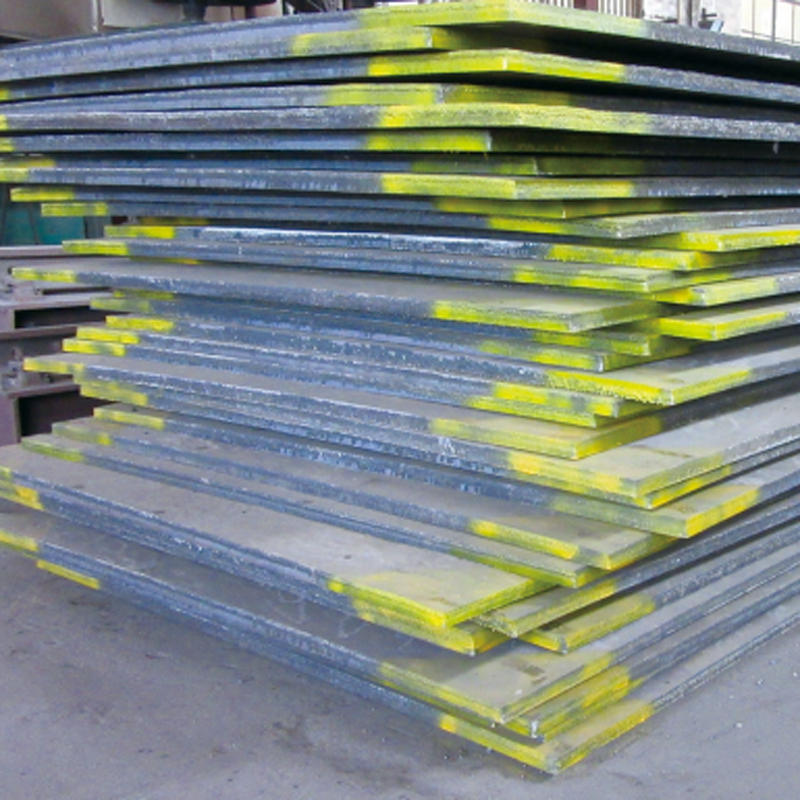

2. Mатериал из высокомарганцевой стали: при воздействии ударной нагрузки поверхность быстро приобретает рабочую твердость, твердость значительно увеличивается, сохраняя при этом хорошую прочность. Он подходит для условий работы с большим размером частиц и сильным ударом, таких как угольная мельница, даже если он сталкивается с ударом большой гангеры, он не легко сломать и разрушить.

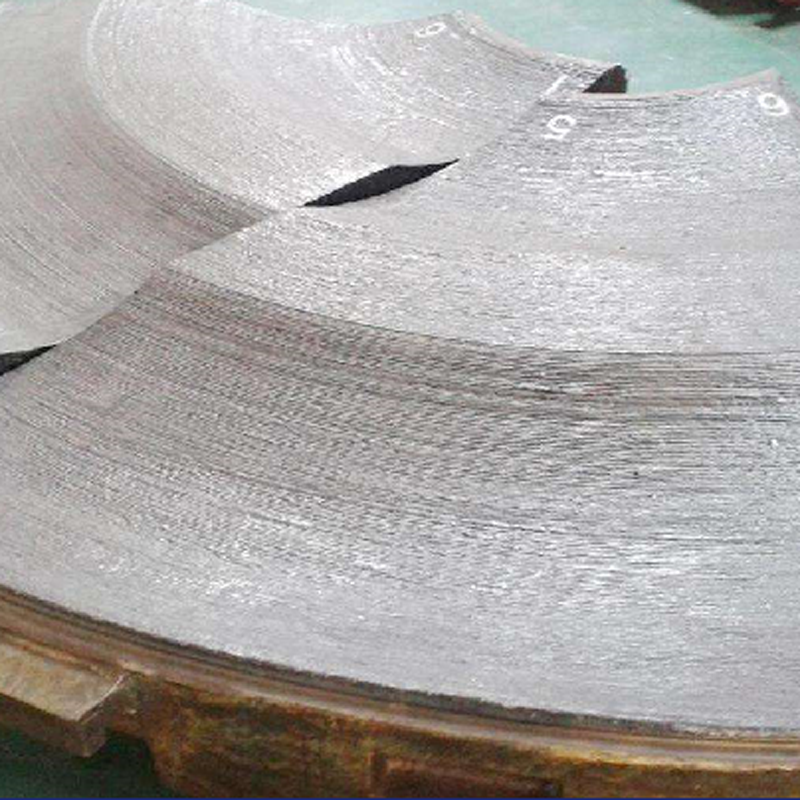

3.Композитный износостойкий материал: высокохромистый чугун в качестве износостойкого слоя, в сочетании с хорошей прочностью матрицы из низколегированной стали, путем центробежного литья или наплавки композитного процесса. Как высокая износостойкость и высокая прочность, не только для удовлетворения высокой прочности шлифовального ролика требования работы, но и может эффективно противостоять усталостному износу в сложных условиях стресса, широко используется в большой вертикальной мельнице.

4.Керамический композитный материал: глинозем, карбид кремния и другие износостойкие керамические листы инкрустированы или наклеены на поверхность металлической подложки, керамическая твердость до HV1800-2200, износостойкость более чем в 10 раз больше, чем у обычной стали. При сверхтонком измельчении, измельчении неметаллических руд и других требованиях к высокой чистоте поля выдающаяся производительность, может уменьшить загрязнение металла, одновременно продлевая срок службы оболочки.

Функция и значение применения

1.Защита корпуса шлифовального валка: в качестве защитного слоя шлифовального валка, он может эффективно изолировать прямой контакт между материалом и металлической поверхностью шлифовального валка, предотвращая износ и коррозию шлифовального валка, продлевая общий срок службы шлифовального валка в 2-3 раза, и снижая стоимость капитального ремонта оборудования.

2.Повышение эффективности измельчения: оптимизация состояния контакта между шлифовальным валком и материалом, увеличение силы измельчения за счет специальной конструкции, облегчение разрушения материала под действием шлифовального валка, повышение эффективности измельчения на 15%-25%, а также помощь предприятию в повышении производственной мощности и снижении энергопотребления.

3. Cокращение затрат на техническое обслуживание: высококачественный износостойкий материал и разумная структурная конструкция снижают частоту замены рубашки и сокращают время простоя для технического обслуживания. Например, в большой цементной вертикальной мельнице высокоэффективная оболочка может сократить ежегодные расходы на техническое обслуживание более чем на 30%, обеспечивая непрерывную и стабильную работу производственной линии.

Техническое обслуживание и использование

1. Pегулярное выявление износа: с помощью ультразвукового толщиномера, визуального осмотра и т.д. следите за изменением толщины и износом поверхности оболочки и своевременно заменяйте ее, когда износ достигает 2/3 от первоначальной толщины, или когда появляются трещины и сколы.

2. Oптимизируйте процесс установки: действуйте в строгом соответствии со спецификациями по установке, чтобы обеспечить плотное сращивание оболочек и соответствие момента затяжки болтов стандарту, чтобы избежать ускоренного износа из-за локальной концентрации напряжений, вызванной неправильной установкой.

3. Cоответствие характеристик материала: в зависимости от твердости материала, влажности, размера частиц и других характеристик, разумный выбор материала и структуры оболочки, например, при обработке материалов высокой твердости предпочтительнее высокохромистый чугун или керамический композитный материал, влажные материалы должны обращать внимание на коррозионную стойкость материала.

.png)

.png)