Критерии отбраковки отливок

В этой статье мы подробно рассмотрим критерии отбраковки отливок, необходимые для обеспечения качества литейной продукции. Вы узнаете о различных дефектах, методах их обнаружения и способах предотвращения брака. Мы предоставим практические советы и примеры, которые помогут вам оптимизировать процесс литья и снизить производственные издержки. Информация будет полезна как начинающим, так и опытным специалистам в литейном производстве.

Введение в критерии отбраковки отливок

Критерии отбраковки отливок представляют собой набор стандартов и требований, которые определяют допустимые и недопустимые дефекты в литейных изделиях. Эти критерии устанавливаются на основе технических условий, требований заказчика и международных стандартов. Цель – гарантировать соответствие отливок проектным требованиям и обеспечить их функциональность и надежность.

Типы дефектов отливок и их классификация

Дефекты отливок можно разделить на несколько основных групп, в зависимости от их происхождения и характеристик. Понимание этих групп является ключевым для эффективной борьбы с браком.

Поры и усадочные раковины

Поры и усадочные раковины возникают из-за усадки металла при затвердении. Они снижают прочность и герметичность отливок. Для их предотвращения применяются методы, обеспечивающие равномерное охлаждение и правильное питание отливки.

Газовые дефекты

Газовые дефекты, такие как газовые пузыри и пористость, образуются в результате растворения газов в расплаве металла и их выделения при затвердении. Они также негативно влияют на механические свойства. Бороться с ними можно путем тщательной подготовки шихты и контроля процесса плавки.

Неметаллические включения

Неметаллические включения, например, шлак и оксиды, попадают в расплав металла из-за загрязнения шихты или нарушения технологического процесса. Они снижают прочность и износостойкость отливок. Для предотвращения необходима тщательная очистка расплава.

Трещины

Трещины могут возникать в результате термических напряжений или механических воздействий. Они являются серьезным дефектом, снижающим прочность и долговечность изделия. Предотвращение трещин требует правильного выбора режима охлаждения и конструктивных решений.

Неслиты, недоливы и смещения

Эти дефекты связаны с нарушением процесса заполнения формы расплавом металла. Они приводят к неполной отливке изделия и, как следствие, к браку. Важно контролировать температуру металла, скорость заливки и конструкцию литниковой системы.

Методы контроля качества отливок

Для выявления дефектов применяются различные методы контроля, позволяющие оценить соответствие отливок установленным требованиям. Выбор метода зависит от типа отливки, ее назначения и требуемой степени контроля.

Визуальный контроль

Визуальный контроль является первым этапом проверки. Он включает в себя осмотр поверхности отливки на наличие видимых дефектов, таких как трещины, поры, недоливы. Просто, быстро, но не позволяет обнаружить внутренние дефекты.

Измерение размеров

Измерение размеров позволяет убедиться в соответствии отливки чертежам. Для этого используются различные измерительные инструменты, такие как штангенциркули, микрометры и 3D-сканеры.

Неразрушающий контроль (НК)

Неразрушающий контроль позволяет выявить внутренние дефекты, не повреждая отливку. Наиболее распространенные методы НК:

- Ультразвуковая дефектоскопия: используется для обнаружения внутренних дефектов, таких как поры и трещины.

- Рентгенография: позволяет получить изображение внутренней структуры отливки, выявляя дефекты любого типа.

- Магнитопорошковый контроль: применяется для обнаружения поверхностных и подповерхностных трещин в ферромагнитных материалах.

Механические испытания

Механические испытания проводятся для определения механических свойств отливок, таких как прочность, твердость и пластичность. Испытания включают растяжение, сжатие, ударную вязкость и твердость по Бринеллю/Роквеллу/Виккерсу.

Влияние различных факторов на критерии отбраковки отливок

На критерии отбраковки отливок влияют различные факторы, которые необходимо учитывать при организации литейного производства. К ним относятся:

Материал отливки

Разные материалы имеют разные свойства и подвержены различным видам дефектов. Например, стальные отливки более подвержены трещинам, чем чугунные. Выбор материала должен учитывать требования к изделию и условия эксплуатации.

Технологический процесс литья

Технологический процесс (литье в песчаные формы, литье под давлением, литье по выплавляемым моделям и т.д.) оказывает непосредственное влияние на качество отливок. Важно оптимизировать технологический процесс для минимизации дефектов.

Конструкция отливки

Сложная конструкция отливки может усложнять процесс литья и приводить к образованию дефектов. Конструкция должна учитывать требования к прочности, технологичности и экономичности производства.

Требования заказчика

Требования заказчика являются определяющими для установления критериев отбраковки отливок. Они должны быть четко сформулированы в техническом задании и соблюдаться на всех этапах производства.

Примеры критериев отбраковки отливок

Конкретные критерии отбраковки отливок зависят от материала, назначения изделия и требований заказчика. Вот несколько примеров:

Пример 1: Стальные отливки для машиностроения.

- Допустимые дефекты: поры до 1 мм, не более 3 на 100 кв. см; трещины длиной до 5 мм.

- Недопустимые дефекты: трещины, превышающие 5 мм; усадочные раковины; неслиты.

Пример 2: Чугунные отливки для трубопроводов.

- Допустимые дефекты: поры до 0.5 мм, не более 5 на 100 кв. см; шлаковые включения.

- Недопустимые дефекты: трещины; свищи; прожоги.

Для более детальной информации рекомендуем обратиться к нормативной документации, например, ГОСТам или ISO стандартам.

Как снизить количество брака и улучшить качество отливок

Для снижения количества брака и улучшения качества отливок необходимо:

- Тщательно выбирать материалы и контролировать их качество.

- Оптимизировать технологический процесс литья.

- Использовать современные методы контроля качества.

- Обучать и повышать квалификацию персонала.

- Внедрять систему управления качеством.

Заключение

Соблюдение критериев отбраковки отливок является ключевым фактором успешного литейного производства. Тщательный контроль качества на всех этапах, от подготовки шихты до финишной обработки, позволяет снизить брак, повысить производительность и удовлетворить требования заказчиков. Применение современных методов контроля и постоянное совершенствование технологических процессов является залогом успеха.

Ресурсы

Для получения более подробной информации по теме, вы можете обратиться к следующим ресурсам:

- ООО Яньтай Развития Зона Хуамао Машинери

- ГОСТы по литейному производству.

- Статьи и публикации в специализированных журналах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

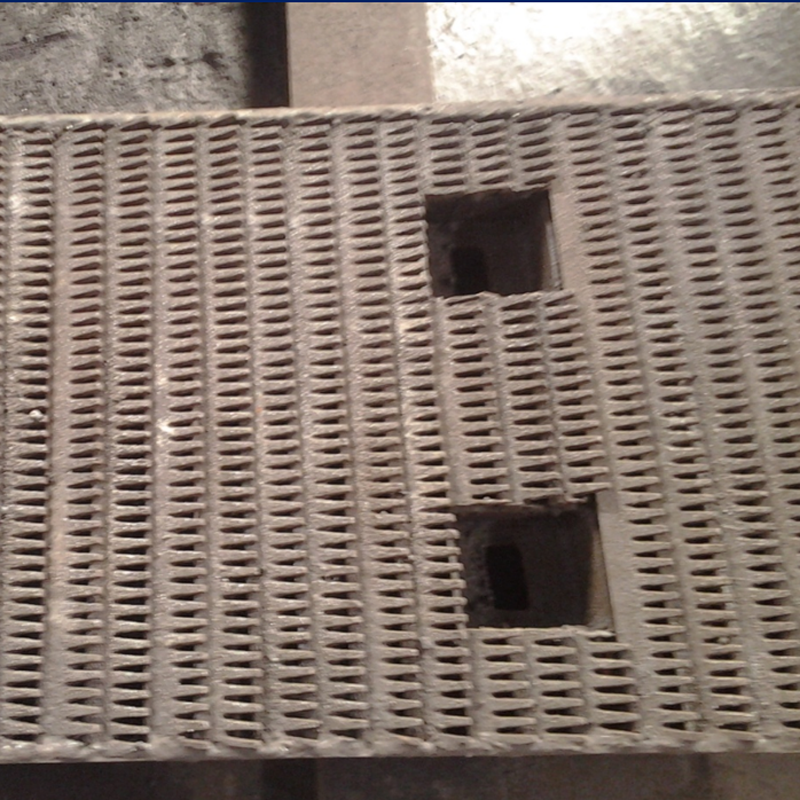

Решетная пластина для гребенчатого сита из спеченной холодной руды

Решетная пластина для гребенчатого сита из спеченной холодной руды -

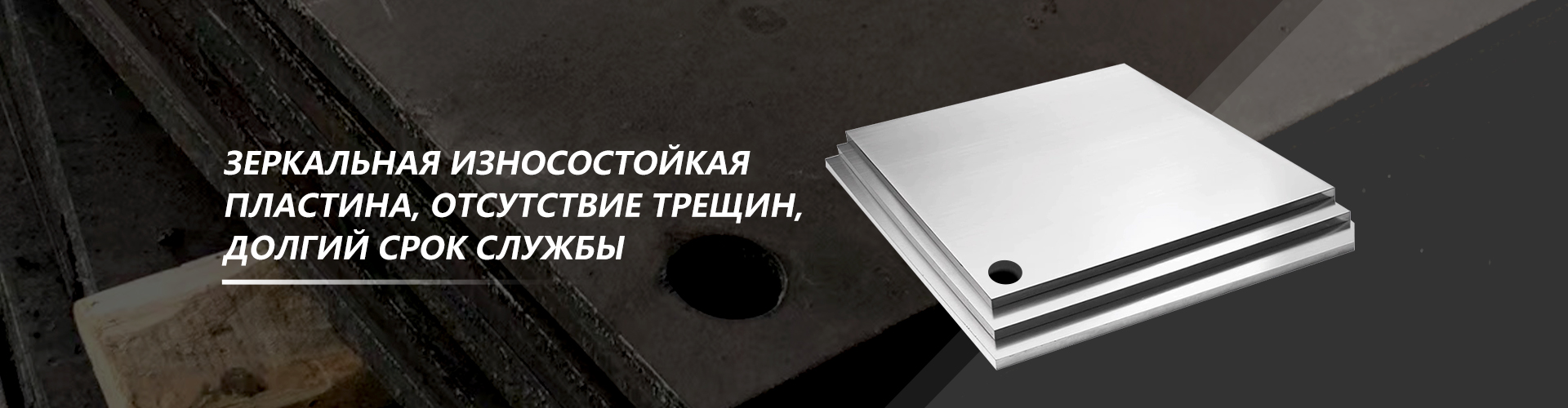

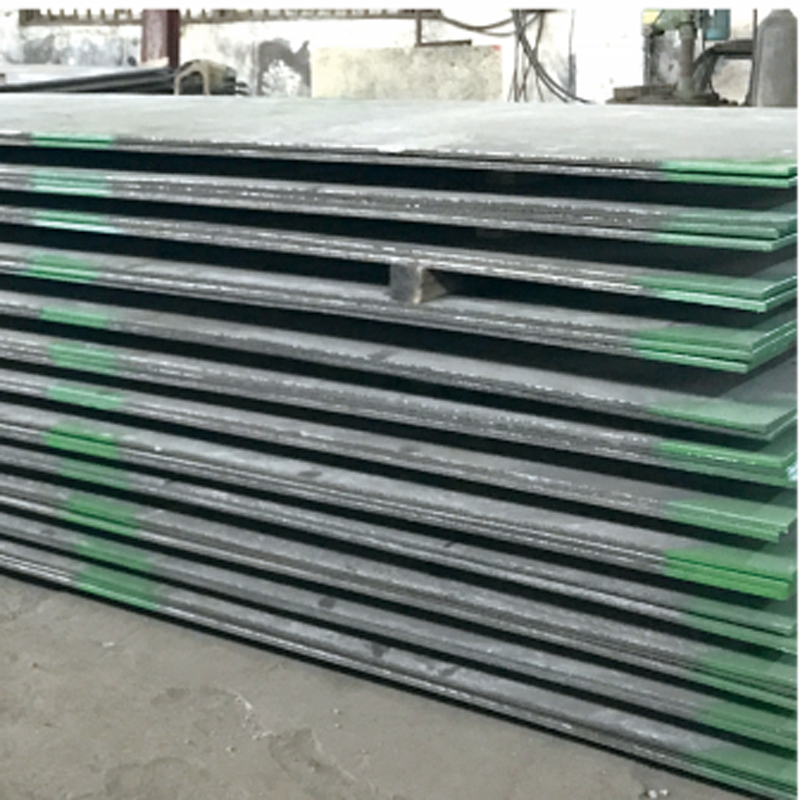

Износостойкая композитная стальная пластина

Износостойкая композитная стальная пластина -

Молоток для молотковой дробилки

Молоток для молотковой дробилки -

-副本.png) Прокладка конической дробилки (движущийся конус)

Прокладка конической дробилки (движущийся конус) -

M10

M10 -

Ротор вентилятора для спекания

Ротор вентилятора для спекания -

Новая композитная облицовка канавы для промывки доменной печи шлаком

Новая композитная облицовка канавы для промывки доменной печи шлаком -

Дефлектор

Дефлектор -

Износостойкий вкладыш для скипов

Износостойкий вкладыш для скипов -

Износостойкие зубья ковша для экскаватора Komatsu 400

Износостойкие зубья ковша для экскаватора Komatsu 400 -

Износостойкие зубья ковша для экскаватора Hitachi 870

Износостойкие зубья ковша для экскаватора Hitachi 870 -

Перманганцевая сталь

Перманганцевая сталь

Связанный поиск

Связанный поиск- Отличная керамическая трубка для нагревателя

- Отличная износостойкая труба с литой футеровкой

- Производитель износостойких пластин для грохотов

- Купить тугоплавкую керамическую трубку

- китайская керамическая труба mcr цена

- Поставщики керамических трубок для огнеупоров

- Лучшие покупатели глиноземных керамических труб из Китая

- Цены на литье в Омске Китай

- Китайские производители немецких дренажных керамических труб

- Китай завод муфельной печи керамической трубки