критерии браковки литых деталей

В этой статье мы рассмотрим критерии браковки литых деталей, необходимые для обеспечения качества продукции и минимизации производственных потерь. Мы подробно изучим различные дефекты литья, их причины, способы обнаружения и методы исправления. Руководство предназначено для инженеров, технологов, контролёров качества и всех, кто заинтересован в оптимизации процесса литья.

Общие принципы браковки литых деталей

Браковка литых деталей является неотъемлемой частью процесса производства, направленной на выявление дефектов и исключение бракованных изделий. Основная цель – гарантировать соответствие деталей требованиям чертежей и технических условий. Важно понимать, что критерии браковки литых деталей должны быть четко определены и документированы.

Нормативная база и стандарты

При определении критериев браковки необходимо руководствоваться следующими стандартами:

- ГОСТы (например, ГОСТ 24297-87 для контроля)

- Технические условия (ТУ) на конкретные изделия

- Внутренние стандарты предприятия

Эти документы устанавливают допустимые пределы дефектов, методы контроля и критерии браковки для различных материалов и технологий литья.

Основные дефекты литья и их критерии браковки

Существует множество дефектов, которые могут возникнуть в процессе литья. Каждый дефект имеет свои критерии браковки, основанные на его влиянии на эксплуатационные характеристики детали.

Поры и раковины

Поры и раковины – это пустоты в теле отливки. Их наличие снижает прочность и герметичность детали.

- Критерии браковки:

- Наличие раковин на критичных поверхностях (например, уплотнительные поверхности).

- Превышение допустимого размера или количества пор, установленных в ТУ.

- Соединение раковин, приводящее к сквозным дефектам.

Усадочные дефекты

Усадочные дефекты возникают из-за неравномерной усадки металла при остывании. Это может проявляться в виде усадочных раковин, рыхлости или трещин.

- Критерии браковки:

- Расположение усадочных дефектов в зонах повышенных нагрузок.

- Превышение допустимой глубины или протяженности усадочных раковин.

- Наличие усадочных трещин.

Трещины

Трещины могут быть вызваны различными причинами, включая усадочные напряжения, неравномерное охлаждение или механические воздействия.

- Критерии браковки:

- Наличие трещин в ответственных зонах.

- Длина трещины превышает допустимые значения.

- Распространение трещин, приводящее к разрушению детали.

Неметаллические включения

Неметаллические включения (шлак, оксиды и т.д.) снижают прочность и усталостную долговечность детали.

- Критерии браковки:

- Концентрация включений в зонах с высокими механическими нагрузками.

- Превышение допустимого количества и размера включений.

- Включения, проходящие через сечение детали.

Несоответствие геометрическим параметрам

Отклонения от геометрических размеров и формы детали могут затруднять сборку и снижать функциональность изделия.

- Критерии браковки:

- Превышение допусков на размеры, форму и положение поверхностей.

- Нарушение шероховатости поверхности, установленной в чертеже.

Методы контроля и обнаружения дефектов

Для выявления дефектов используются различные методы контроля:

Визуальный осмотр

Простой и доступный метод, позволяющий обнаружить видимые дефекты, такие как трещины, раковины и неметаллические включения.

Капиллярный контроль (цветная дефектоскопия)

Метод, основанный на проникновении индикаторной жидкости в трещины и поры, делающий их видимыми.

Магнитопорошковый контроль

Применяется для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах.

Ультразвуковой контроль

Использует ультразвуковые волны для обнаружения внутренних дефектов, таких как раковины и трещины.

Радиографический контроль

Позволяет получать изображения внутренних структур отливки, выявляя скрытые дефекты.

Примеры критериев браковки для различных материалов

Критерии браковки литых деталей могут различаться в зависимости от материала и назначения детали. Рассмотрим примеры:

| Материал | Тип дефекта | Критерий браковки |

|---|---|---|

| Сталь | Раковины | Размер более 2 мм, глубина более 1 мм, расстояние между ними менее 10 мм. |

| Чугун | Трещины | Длина трещины более 10 мм в ответственных зонах. |

| Алюминиевый сплав | Поры | Общая площадь пор более 1% от площади поверхности. |

Управление качеством литья

Для обеспечения высокого качества литых деталей необходимо:

Обучение персонала

Квалифицированный персонал – залог успешного производства. Важно проводить обучение и аттестацию специалистов по контролю качества и технологии литья.

Контроль технологического процесса

Регулярный контроль параметров литья, включая температуру, скорость заливки, режимы охлаждения, позволяет предотвратить появление дефектов.

Использование современных технологий

Применение современных технологий литья, таких как литье под давлением, литье по выплавляемым моделям, позволяет уменьшить количество дефектов и повысить качество продукции. ООО Яньтай Развития Зона Хуамао Машинери предлагает передовые решения в области литья.

Внедрение системы менеджмента качества

Внедрение системы менеджмента качества (например, ISO 9001) помогает стандартизировать процессы и обеспечить постоянное улучшение.

Заключение

Правильное определение и применение критериев браковки литых деталей является критически важным для успешного производства. Тщательный контроль, использование современных технологий и постоянное совершенствование процессов позволят выпускать качественную продукцию и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ротор порошкового сепаратора

Ротор порошкового сепаратора -

.png) Молот дробилки (молоток дробилки)

Молот дробилки (молоток дробилки) -

Износостойкий бункер

Износостойкий бункер -

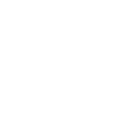

Решетная пластина для гребенчатого сита из спеченной холодной руды

Решетная пластина для гребенчатого сита из спеченной холодной руды -

Оригинальная литая канава для промывки шлака с облицовкой из чугуна с высоким содержанием хрома

Оригинальная литая канава для промывки шлака с облицовкой из чугуна с высоким содержанием хрома -

Порошковый сепаратор

Порошковый сепаратор -

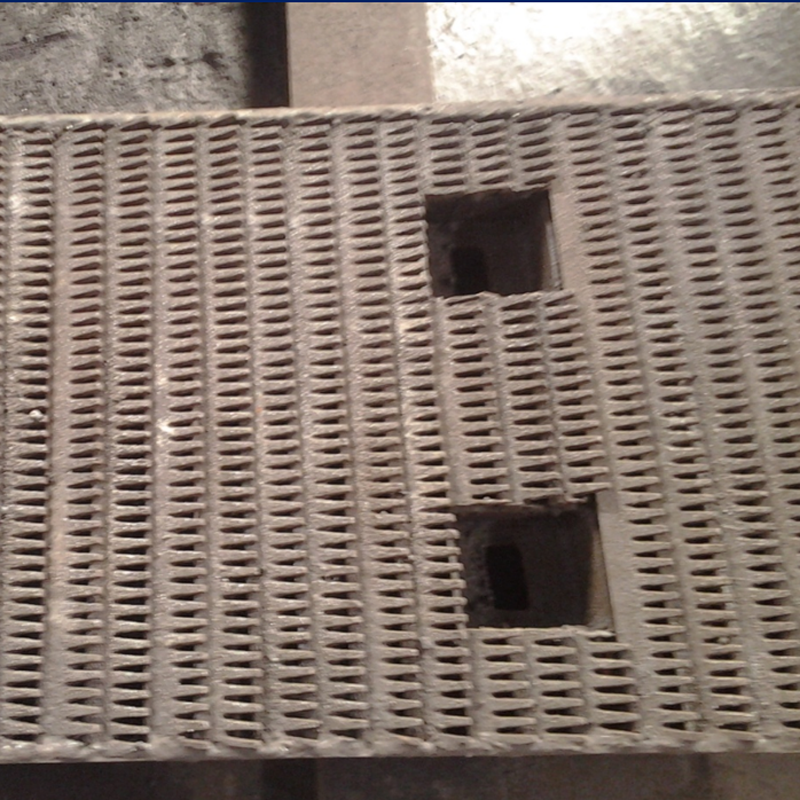

Литой металл

Литой металл -

Износостойкие зубья для электрических лопат

Износостойкие зубья для электрических лопат -

Дефлектор

Дефлектор -

Решетная пластина из спеченной холодной руды в елочку

Решетная пластина из спеченной холодной руды в елочку -

Направляющая пластина

Направляющая пластина -

M10

M10

Связанный поиск

Связанный поиск- Купить керамическую трубку mcr 18 мм диаметр 6 м длина

- Ведущие керамические трубки для плит

- Отличное износостойкое колено

- цена биметаллической износостойкой трубы

- Цены на керамические трубки для болотного дренажа

- Ведущий китайский покупатель литья для грузовых автомобилей

- Производитель керамических трубок mcr 25x15x2000

- Производители дешевых стальных отливок

- OEM грузовик тележка формованные части

- Китайский завод по литью тележек

-副本.png)