Завод вагонного литья

В этой статье мы подробно рассмотрим процесс завода вагонного литья, начиная от основных материалов и заканчивая современными технологиями производства. Вы узнаете о ключевых этапах, оборудовании, методах контроля качества и перспективах развития отрасли. Мы предоставим практические советы, примеры и ссылки на полезные ресурсы для специалистов, заинтересованных в эффективном производстве и улучшении качества продукции.

Введение в Производство вагонного литья

Завод вагонного литья – это специализированное предприятие, занимающееся производством литых деталей для железнодорожных вагонов. Этот процесс включает в себя разработку, литье, обработку и контроль качества широкого спектра компонентов, от колесных пар до рам вагонов.

Основные этапы производства

1. Подготовка сырья

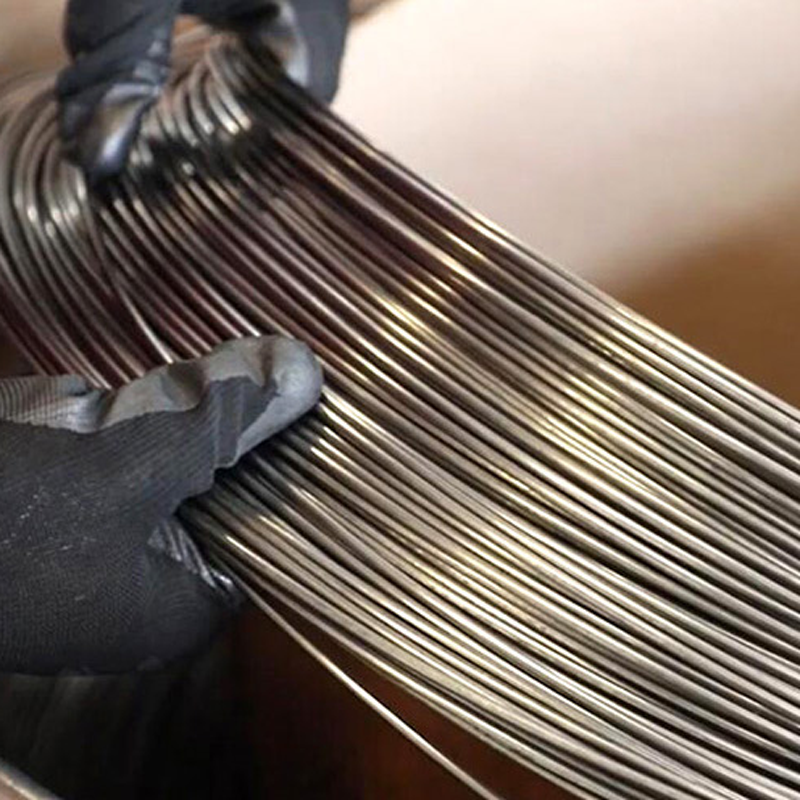

Для производства литых деталей используются различные виды стали и чугуна. Важно тщательно подготовить сырье, контролируя его химический состав и физические свойства. Это включает в себя:

- Анализ сырья для обеспечения соответствия стандартам.

- Подготовка шихты (смеси сырья) в соответствии с необходимым составом.

- Использование современного оборудования для точного дозирования и смешивания компонентов.

2. Формовка

Формовка является одним из ключевых этапов, определяющих качество будущей детали. Она включает в себя создание литейной формы, в которую будет заливаться расплавленный металл. Существуют различные методы формовки:

- Песчано-глинистая формовка: традиционный и экономичный метод.

- Формовка по газифицируемым моделям: обеспечивает высокую точность.

- Металлическая формовка (литье в кокиль): подходит для массового производства.

3. Плавка металла

Плавка металла осуществляется в специальных печах, обеспечивающих необходимую температуру и условия для плавления сырья. Выбор печи зависит от типа металла и объемов производства. Наиболее распространены:

- Индукционные печи: обеспечивают высокую точность нагрева и экономичное потребление энергии.

- Дугово-электрические печи: используются для выплавки больших объемов стали.

4. Заливка металла в формы

После достижения необходимой температуры расплавленный металл заливается в подготовленные формы. Важно контролировать скорость заливки и температуру, чтобы избежать дефектов, таких как усадка и пористость.

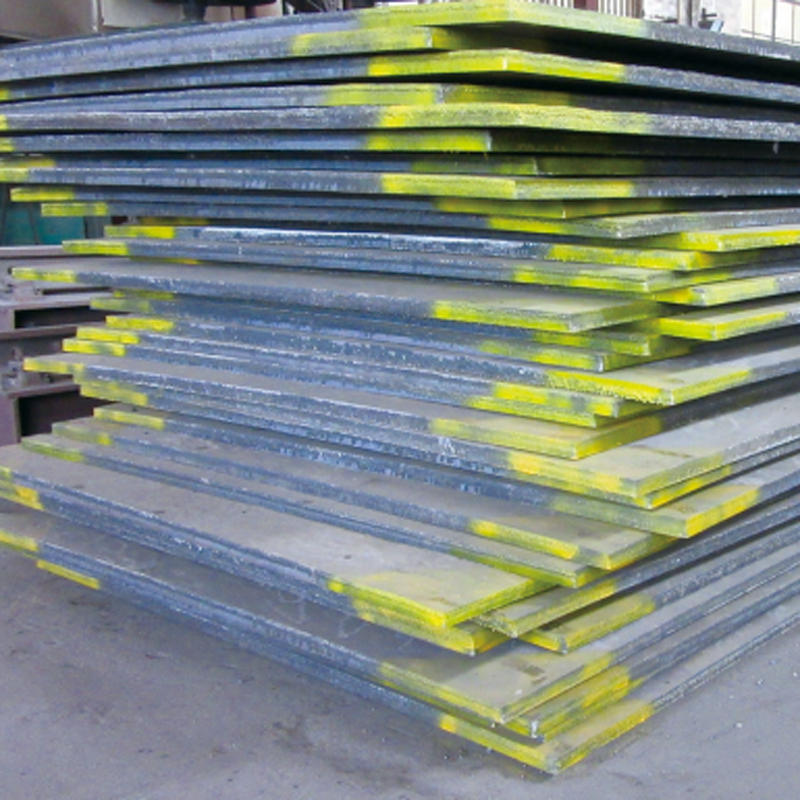

5. Охлаждение и извлечение отливки

После заливки формы должны остыть. Время охлаждения зависит от размера и типа детали. После остывания отливки извлекаются из формы.

6. Обработка отливки

Этот этап включает в себя удаление литников, заусенцев и других дефектов, а также последующую механическую обработку (обточку, фрезерование, сверление и т.д.).

7. Контроль качества

Контроль качества является неотъемлемой частью производственного процесса. Он включает в себя:

- Визуальный осмотр: для выявления внешних дефектов.

- Измерение геометрических параметров: для обеспечения соответствия чертежам.

- Неразрушающий контроль (НК): использование методов, таких как ультразвуковой контроль, магнитопорошковый контроль, для выявления внутренних дефектов.

- Механические испытания: определение прочности, твердости и других свойств материала.

Оборудование для Завода вагонного литья

Современный завод вагонного литья оснащен широким спектром оборудования, включая:

- Плавильные печи (индукционные, дуговые).

- Формовочные машины (автоматические, полуавтоматические).

- Оборудование для обработки отливок (станки, фрезерные станки, шлифовальные станки).

- Оборудование для неразрушающего контроля (ультразвуковое, магнитопорошковое).

Технологии производства

В производстве вагонного литья используются различные технологии, такие как:

- Литье в песчаные формы.

- Литье под давлением.

- Литье по газифицируемым моделям.

- Центробежное литье.

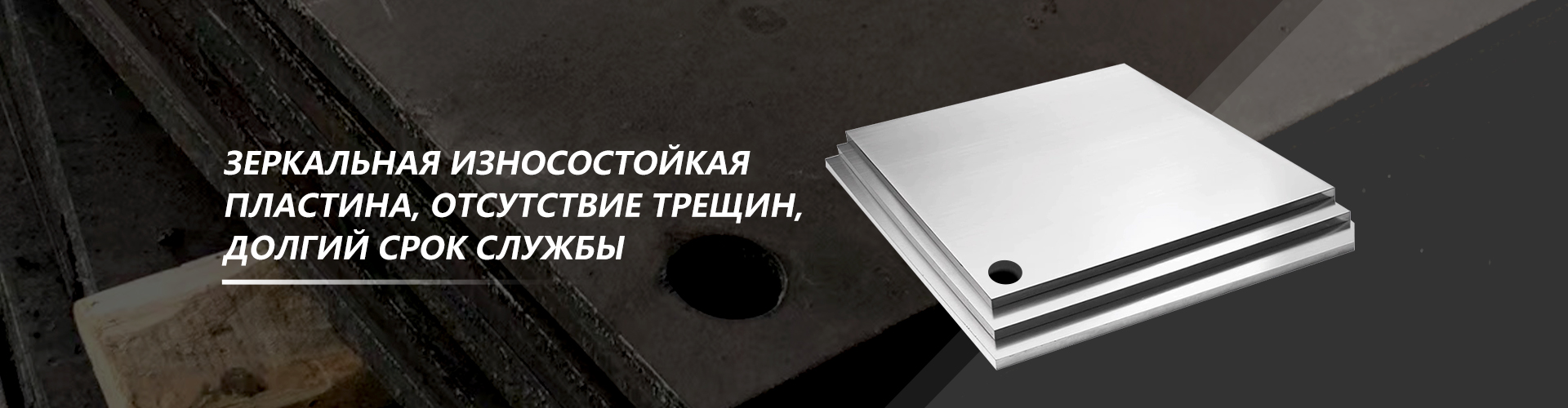

Материалы для производства

Основными материалами для производства являются:

- Сталь (углеродистая, легированная).

- Чугун (серый, высокопрочный).

- Специальные сплавы.

Повышение эффективности производства

Для повышения эффективности производства следует:

- Внедрять современные технологии.

- Оптимизировать процессы.

- Использовать автоматизацию.

- Обучать персонал.

Примеры современных заводов

Примером современного завода вагонного литья может служить предприятие, использующее передовые технологии и методы контроля качества. Мы рекомендуем изучить опыт ведущих производителей для повышения эффективности вашего производства.

ООО Яньтай Развития Зона Хуамао Машинери, специализируется на производстве различных типов литья, включая детали для железнодорожного транспорта. Более подробную информацию о продукции и услугах можно найти на сайте https://www.hmjx.ru/

Проблемы и решения в производстве

В процессе производства могут возникать различные проблемы, такие как дефекты литья, брак, высокая себестоимость. Решения включают:

- Внедрение системы контроля качества.

- Оптимизация технологических процессов.

- Использование качественного сырья.

- Обучение персонала.

Заключение

Завод вагонного литья – это сложный, но важный производственный процесс. Понимание его основ, использование современных технологий и методов контроля качества позволяет повысить эффективность производства и качество продукции. Стремитесь к постоянному совершенствованию, чтобы оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ножны шлифовальных роликов

Ножны шлифовальных роликов -

Износостойкий вкладыш

Износостойкий вкладыш -

Направляющая пластина

Направляющая пластина -

Дефлектор

Дефлектор -

Ротор порошкового сепаратора

Ротор порошкового сепаратора -

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых -

Износостойкие зубья для электрических лопат

Износостойкие зубья для электрических лопат -

M30

M30 -

Ротор для вентиляторов обеспыливания сталеплавильного производства

Ротор для вентиляторов обеспыливания сталеплавильного производства -

Износостойкие зубья ковша для экскаватора Komatsu 400

Износостойкие зубья ковша для экскаватора Komatsu 400 -

Композитная футеровка шлаковой канавы доменной печи

Композитная футеровка шлаковой канавы доменной печи -

Износостойкий бункер

Износостойкий бункер

Связанный поиск

Связанный поиск- Знаменитые муллитокремниевые керамические трубки

- OEM износостойкая пластина экрана

- OEM высокая марганцевая сталь биметаллическая пластина

- Производство огнеупорных керамических трубок

- минеральная обработка экран пластина цена в Китае

- Дешевая пластина экрана обработки минералов

- Дешевые керамические трубки mcr

- Дешевые глинозема керамические трубки

- Цена керамической трубки мкр 25х15х2000

- Отличная немецкая дренажная керамическая трубка