Высококачественные отливки по критериям отбраковки

В этой статье вы найдете подробное руководство по получению высококачественных отливок по критериям отбраковки. Мы рассмотрим все аспекты, от выбора материалов и технологических процессов до контроля качества и исправления дефектов. Это руководство предназначено для инженеров, технологов и специалистов, стремящихся к совершенству в литейном производстве. Вы узнаете, как минимизировать брак, повысить эффективность производства и добиться превосходного качества продукции.

Основные этапы производства высококачественных отливок

Производство высококачественных отливок – сложный процесс, требующий внимания к деталям на каждом этапе. Ключевые этапы включают:

- Выбор материала

- Проектирование литейной формы

- Подготовка формы

- Плавка и заливка металла

- Охлаждение и извлечение отливки

- Обработка и контроль качества

Выбор материала для литья

Выбор материала критически важен для получения высококачественных отливок. Необходимо учитывать:

- Механические свойства (прочность, твердость, пластичность)

- Температуру плавления

- Литейные свойства (текучесть, усадка)

- Стойкость к коррозии

Примеры наиболее распространенных материалов:

- Чугун

- Сталь

- Алюминиевые сплавы

- Медные сплавы

Для получения конкретных рекомендаций по выбору материала, обращайтесь к соответствующим справочникам и стандартам.

Проектирование литейной формы

Правильное проектирование литейной формы является залогом высококачественных отливок. Необходимо учитывать следующие аспекты:

- Размер и форма отливки

- Усадка металла

- Расположение питателей и литниковой системы

- Вентиляция формы

Использование программного обеспечения для моделирования литья позволяет оптимизировать конструкцию формы и предсказать возможные дефекты.

Расчет литниковой системы

Литниковая система обеспечивает равномерное заполнение формы расплавленным металлом и минимизирует возникновение дефектов. Расчет включает:

- Размеры литниковых каналов

- Размещение питателей

- Объем питателей

Неправильный расчет литниковой системы может привести к усадке, пористости и другим дефектам.

Подготовка литейной формы

Качество подготовки литейной формы напрямую влияет на качество высококачественных отливок. Важные этапы:

- Выбор формовочного материала (песок, смолы)

- Уплотнение формы

- Сушка формы

- Нанесение покрытия

Использование качественных формовочных материалов и соблюдение технологических процессов обеспечивают точность размеров и гладкость поверхности отливок.

Плавка и заливка металла

Процесс плавки и заливки требует строгого соблюдения температурного режима и контроля чистоты металла. Ключевые моменты:

- Выбор печи (индукционная, дуговая)

- Контроль температуры расплава

- Удаление шлака и газов

- Скорость заливки

Неправильная плавка или заливка может привести к образованию шлаковых включений, пористости и других дефектов.

Охлаждение и извлечение отливки

Процесс охлаждения и извлечения отливки влияет на ее структуру и механические свойства. Необходимо:

- Контролировать скорость охлаждения

- Использовать методы охлаждения (воздушное, водное)

- Оптимальное время выдержки в форме

- Аккуратное извлечение отливки

Быстрое охлаждение может привести к образованию трещин, а медленное – к крупнозернистой структуре.

Обработка и контроль качества

Финальный этап включает обработку отливки и контроль качества для выявления дефектов. Этапы:

- Обрубка литников и прибылей

- Термическая обработка (отжиг, закалка, отпуск)

- Механическая обработка (шлифовка, фрезерование)

- Контроль качества

Контроль качества включает:

- Визуальный осмотр

- Размерный контроль

- Неразрушающий контроль (ультразвук, рентген)

- Испытание на прочность

Обнаружение и устранение дефектов на данном этапе критически важно для получения высококачественных отливок.

Критерии отбраковки отливок

Критерии отбраковки определяют допустимые дефекты и их размеры. Основные виды дефектов:

- Усадка

- Пористость

- Трещины

- Шлаковые включения

- Непроливы

- Смещение

Важно установить четкие критерии отбраковки на основе стандартов и требований к изделию.

Таблица критериев отбраковки (пример)

| Дефект | Описание | Допустимый размер | Метод контроля |

|---|---|---|---|

| Усадка | Полость, образовавшаяся в результате усадки металла при охлаждении | Не более 1 мм в диаметре | Рентгенография, ультразвук |

| Пористость | Многочисленные мелкие полости, вызванные газами | Плотность не менее 98% | Рентгенография, ультразвук |

| Трещины | Разрывы в металле | Отсутствие | Визуальный осмотр, капиллярный контроль |

Преимущества высококачественных отливок

Использование высококачественных отливок приносит множество преимуществ:

- Повышение надежности и долговечности изделий

- Снижение затрат на брак и ремонт

- Улучшение репутации компании

- Соответствие высоким требованиям качества

Инвестиции в качество отливок окупаются за счет снижения издержек и повышения конкурентоспособности.

Заключение

Производство высококачественных отливок – это сложный, но выполнимый процесс. Соблюдение технологических требований на каждом этапе, от выбора материала до контроля качества, позволит достичь высоких результатов. Стремление к совершенству, постоянное обучение и использование передовых технологий являются ключевыми факторами успеха в литейном производстве.

Если вам требуется помощь в производстве качественных отливок, рекомендуем обратиться к специалистам ООО Яньтай Развития Зона Хуамао Машинери. Они обладают богатым опытом и современным оборудованием для производства отливок любой сложности.

Обращайтесь к нам для получения дополнительной информации и консультаций.

Примечание: Данная статья носит информационный характер. Рекомендации основаны на общих принципах литейного производства и не являются исчерпывающими. Для получения конкретных рекомендаций рекомендуется обратиться к специализированным справочникам и стандартам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

-副本.png) Прокладка конической дробилки (движущийся конус)

Прокладка конической дробилки (движущийся конус) -

Зуб лопаты

Зуб лопаты -

.png) Стальной шар (шаровая мельница)

Стальной шар (шаровая мельница) -

Ветровое кольцо направляющее кольцо ветра

Ветровое кольцо направляющее кольцо ветра -

.png) Молот дробилки (молоток дробилки)

Молот дробилки (молоток дробилки) -

Ротор вентилятора для спекания

Ротор вентилятора для спекания -

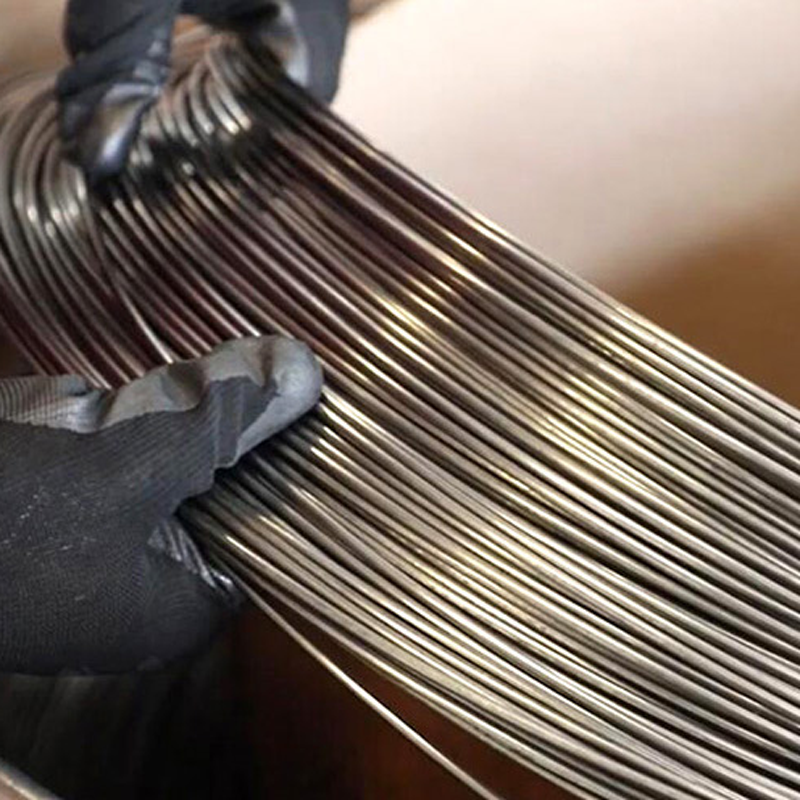

Износостойкая сварочная проволока

Износостойкая сварочная проволока -

Конвейерные трубы из спеченной извести

Конвейерные трубы из спеченной извести -

Ротор для вентиляторов обеспыливания сталеплавильного производства

Ротор для вентиляторов обеспыливания сталеплавильного производства -

-副本.png) Прокладка конической дробилки (статический конус)

Прокладка конической дробилки (статический конус) -

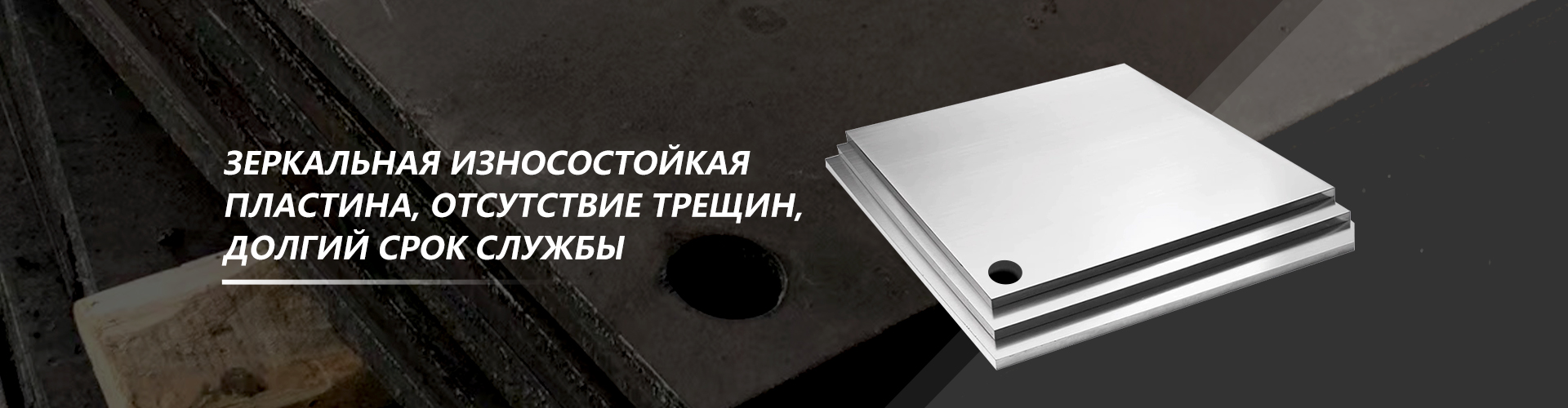

Направляющая пластина

Направляющая пластина -

Износостойкие зубья ковша для экскаватора Hitachi 870

Износостойкие зубья ковша для экскаватора Hitachi 870

Связанный поиск

Связанный поиск- Отличная износостойкая плита для грохота

- Цены на отопительные керамические трубы

- Лучшие покупатели сварки отливок в Китае

- Цены на отказы при формовке тележек 18 100

- Превосходные резиновые футеровки шаровых мельниц

- Цена керамических трубок для нагревателей в Китае

- Дешевые керамические трубки высокой температуры

- Высокое качество сито пластины

- Китайские производители футеровки для шаровых мельниц

- Износостойкая труба цена в Китае