Высококачественные отказы формованных деталей тележек 18 100

В сфере железнодорожного транспорта, особенно когда речь идет о грузовых перевозках, надежность компонентов критически важна. Одним из наиболее важных элементов являются формованные детали тележек 18 100, отвечающие за плавность хода и безопасность движения вагонов. Эта статья посвящена анализу отказов формованных деталей тележек 18 100, их причинам, методам обнаружения и профилактике. Особое внимание уделяется обеспечению высокого качества и долговечности этих деталей, что непосредственно влияет на эффективность и безопасность перевозок.

Типы отказов формованных деталей тележек 18 100

Понимание различных типов отказов является первым шагом к эффективному управлению. Эти детали подвержены разнообразным повреждениям, которые могут привести к серьезным последствиям.

Трещины и деформации

Трещины в формованных деталях тележек часто возникают в результате усталости металла или воздействия высоких нагрузок. Деформации могут быть вызваны ударами, неравномерным износом или производственным браком. Эти дефекты значительно снижают прочность и ресурс деталей.

Износ и коррозия

Износ является естественным процессом, особенно в условиях постоянного трения. Коррозия, вызванная воздействием влаги и агрессивных сред, также существенно сокращает срок службы. Для эффективного контроля необходимо регулярно проводить осмотры и применять антикоррозийные покрытия.

Поломки и разрывы

Наиболее критичными являются полные поломки и разрывы, которые могут привести к сходу вагона с рельсов. Они часто связаны с сочетанием нескольких факторов: усталостью металла, превышением допустимых нагрузок и некачественным обслуживанием.

Методы обнаружения отказов

Эффективная диагностика позволяет выявлять дефекты на ранних стадиях, предотвращая более серьезные поломки и аварии.

Визуальный осмотр

Регулярный визуальный осмотр является базовым, но крайне важным методом. Он позволяет выявлять очевидные дефекты, такие как трещины, коррозию и деформации. Важно проводить осмотр с использованием специализированного оборудования и достаточным освещением.

Неразрушающий контроль (НК)

Методы НК, такие как ультразвуковой контроль, магнитопорошковый контроль и капиллярный контроль, позволяют обнаруживать скрытые дефекты, не повреждая деталь. Эти методы обеспечивают высокую точность и надежность диагностики.

Анализ вибрации

Анализ вибрации помогает выявлять неисправности, связанные с неравномерным износом или дисбалансом. Современные системы мониторинга вибрации позволяют отслеживать состояние формованных деталей в режиме реального времени.

Современные технологии контроля качества

Внедрение передовых технологий обеспечивает более точный и эффективный контроль качества.

3D-сканирование

3D-сканирование позволяет получить точную цифровую модель детали, что позволяет выявлять отклонения от заданных параметров и контролировать износ с высокой точностью. Эта технология особенно полезна для анализа сложных геометрических форм.

Автоматизированные системы контроля

Автоматизированные системы, использующие камеры и датчики, значительно ускоряют процесс контроля и повышают его эффективность. Они позволяют проводить осмотр в автоматическом режиме, сокращая время простоя и снижая затраты.

Применение искусственного интеллекта (ИИ)

ИИ может анализировать большие объемы данных, полученных с датчиков и систем контроля, для прогнозирования отказов и оптимизации стратегий обслуживания. Это позволяет переходить от реактивного к проактивному обслуживанию.

Стратегии профилактического обслуживания

Профилактическое обслуживание является ключевым фактором для продления срока службы формованных деталей тележек и снижения риска аварий.

Регулярные осмотры и техническое обслуживание

Регулярные осмотры, проводимые в соответствии с установленными регламентами, позволяют выявлять дефекты на ранних стадиях. Техническое обслуживание, включающее смазку, замену изношенных деталей и регулировку, также играет важную роль.

Оптимизация режимов эксплуатации

Оптимизация режимов эксплуатации, таких как снижение скорости движения на участках с повышенной нагрузкой, позволяет уменьшить износ и продлить срок службы деталей.

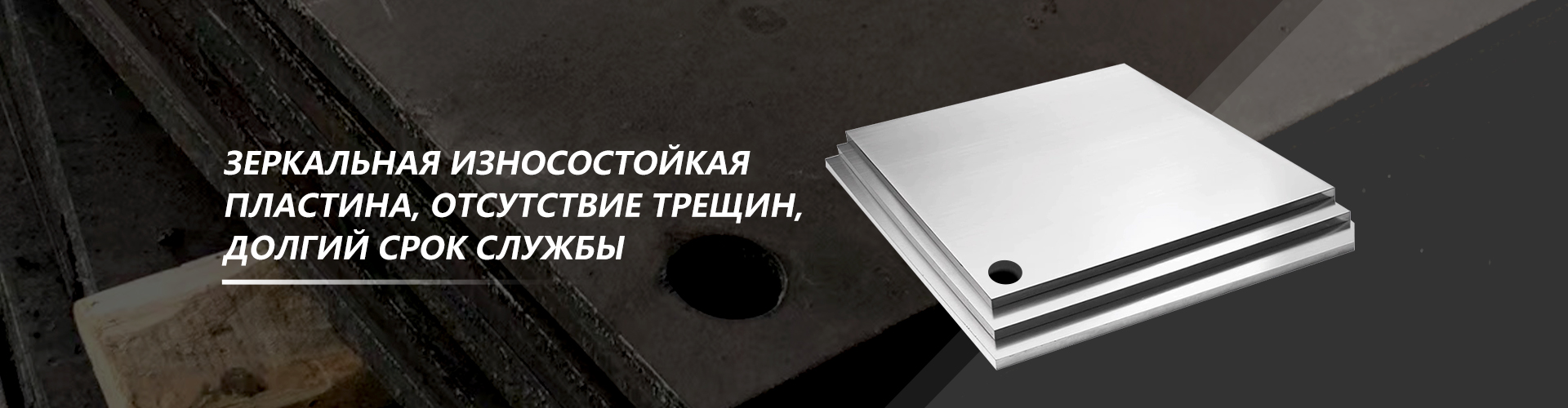

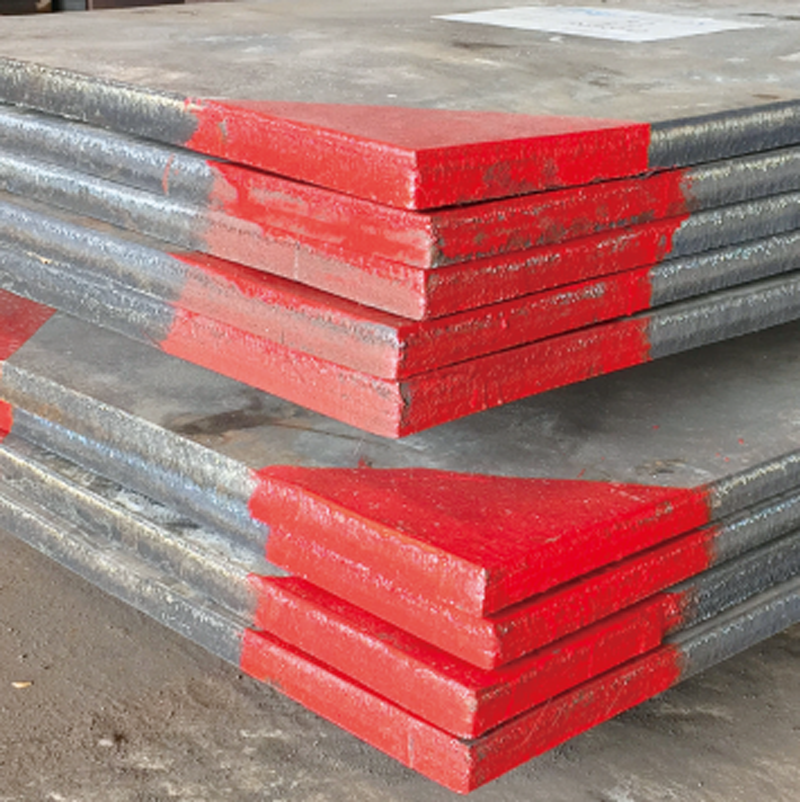

Использование качественных материалов и компонентов

Выбор высококачественных материалов и компонентов при производстве и ремонте формованных деталей является основой надежности. Важно сотрудничать с надежными поставщиками, чтобы гарантировать соответствие всем требованиям.

Обучение и подготовка персонала

Квалифицированный персонал играет ключевую роль в обеспечении высокого качества обслуживания. Регулярное обучение и повышение квалификации специалистов позволяют им эффективно выполнять задачи по диагностике и ремонту.

Примеры успешного внедрения

Рассмотрим несколько примеров, демонстрирующих эффективность внедрения описанных методов и технологий.

Пример 1: Внедрение системы мониторинга вибрации

Внедрение системы мониторинга вибрации на крупном железнодорожном предприятии позволило снизить количество отказов на 20% в течение первого года. Система позволяла выявлять проблемы на ранних стадиях, что сокращало затраты на ремонт и повышало безопасность перевозок.

Пример 2: Использование 3D-сканирования для контроля износа

Применение 3D-сканирования для контроля износа формованных деталей позволило увеличить срок службы деталей на 15%. Точное определение степени износа позволило оптимизировать графики замены, сократив затраты на закупку запчастей.

Пример 3: Автоматизированная система контроля качества

Внедрение автоматизированной системы контроля качества на заводе по производству деталей позволило увеличить скорость осмотра в 3 раза и снизить количество дефектов на 10%. Это повысило эффективность производства и улучшило качество продукции.

Заключение

Эффективное управление отказами формованных деталей тележек 18 100 требует комплексного подхода, включающего регулярную диагностику, использование современных технологий контроля качества и профилактическое обслуживание. Компания ООО Яньтай Развития Зона Хуамао Машинери предлагает широкий спектр решений, направленных на повышение надежности и безопасности железнодорожных перевозок. Обратитесь к нам, чтобы узнать больше о том, как мы можем помочь вам достичь этих целей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Футеровка шлифовального диска

Футеровка шлифовального диска -

Износостойкие зубья для электрических лопат

Износостойкие зубья для электрических лопат -

Композитная футеровка шлаковой канавы доменной печи

Композитная футеровка шлаковой канавы доменной печи -

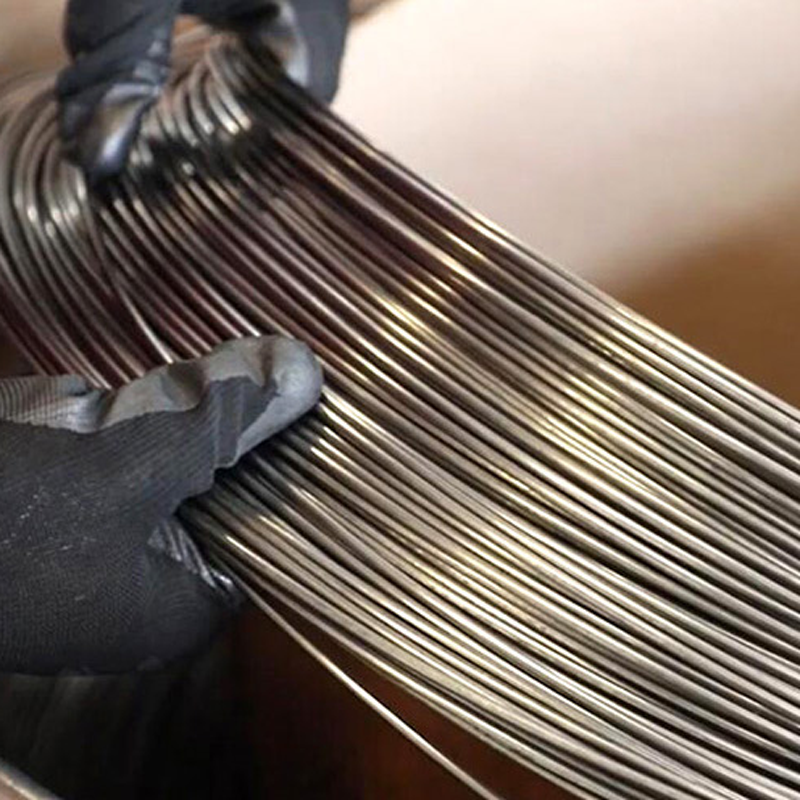

Износостойкая порошковая сварочная проволока

Износостойкая порошковая сварочная проволока -

Ветровое кольцо направляющее кольцо ветра

Ветровое кольцо направляющее кольцо ветра -

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых

Износостойкая ситовая пластина для вибрационного экрана обогащения полезных ископаемых -

Износостойкий вкладыш

Износостойкий вкладыш -

-副本.png) Прокладка конической дробилки (статический конус)

Прокладка конической дробилки (статический конус) -

Оригинальная литая канава для промывки шлака с облицовкой из чугуна с высоким содержанием хрома

Оригинальная литая канава для промывки шлака с облицовкой из чугуна с высоким содержанием хрома -

Износостойкие зубья ковша для экскаватора Komatsu 400

Износостойкие зубья ковша для экскаватора Komatsu 400 -

Разгрузочный конус

Разгрузочный конус -

Ротор для вентиляторов обеспыливания сталеплавильного производства

Ротор для вентиляторов обеспыливания сталеплавильного производства

Связанный поиск

Связанный поиск- Купить литье для производства

- Цены на керамические трубы для дренажа в Германии

- Ведущие резиновые футеровки шаровых мельниц

- Китайский производитель отливок дизайн

- Знаменитые биметаллические пластины из редкоземельных металлов

- Поставщики износостойких пластин для скипов из Китая

- Завод по производству керамических труб в Китае

- OEM биметаллическая пластина износа поверхности

- Высокое качество сито пластины

- Высококачественная футеровка шаровых мельниц