Ведущие для производства отливок

В этой статье мы рассмотрим все аспекты, связанные с ведущими для производства отливок. Вы узнаете о различных типах ведущих, их применении, преимуществах и недостатках, а также о том, как правильно выбирать ведущие для конкретных задач литья. Мы предоставим практические советы, примеры и рекомендации, чтобы помочь вам оптимизировать процесс производства отливок и добиться наилучших результатов.

Что такое ведущие для производства отливок?

Ведущие для производства отливок — это каналы, по которым расплавленный металл поступает в форму, образуя отливку. Они играют критическую роль в обеспечении качества и точности отливок. Правильно спроектированные и выполненные ведущие способствуют равномерному заполнению формы, предотвращению дефектов и эффективному использованию материала.

Типы ведущих для производства отливок

Существует несколько основных типов ведущих для производства отливок, каждый из которых имеет свои особенности и области применения:

Основные типы

- Литейные каналы (питатели): Предназначены для питания отливки расплавленным металлом во время затвердевания, компенсируя усадку.

- Впускные каналы (литники): Обеспечивают путь для расплавленного металла от ковша к литейной форме.

- Выпускные каналы (выпорки): Служат для удаления газов и воздуха из формы во время заливки.

Дополнительные типы

- Холодные трещины: Используются для удаления нежелательных загрязнений и оксидов.

- Разливочные воронки: Облегчают заливку металла в форму.

Выбор ведущих: ключевые факторы

При выборе ведущих для производства отливок необходимо учитывать ряд факторов, влияющих на конечный результат:

Тип отливки

Размер, форма и материал отливки определяют необходимые размеры и конструкцию ведущих. Например, для больших и сложных отливок потребуются более крупные питатели и более сложные системы литниковых каналов.

Металл и температура заливки

Выбор материала ведущих должен соответствовать температуре заливаемого металла и его химическому составу. Высокотемпературные сплавы требуют более жаропрочных материалов для ведущих.

Усадка металла

Размер и форма питателей должны обеспечивать достаточное количество расплавленного металла для компенсации усадки при затвердевании. Недостаточное питание может привести к образованию усадочных раковин.

Экономическая эффективность

Оптимизация размеров и расположения ведущих позволяет минимизировать отходы металла и снизить затраты на обработку отливок.

Размеры ведущих: важные параметры

Правильный расчет размеров ведущих для производства отливок критичен для успешного литья. Основные параметры, которые необходимо учитывать:

Размер питателя

Объем питателя должен быть достаточным для питания отливки при усадке. Расчет объема зависит от объема отливки, материала и условий затвердевания.

Сечение литниковых каналов

Сечение каналов должно обеспечивать достаточную скорость потока расплавленного металла, но не вызывать турбулентности, которая может привести к дефектам. Рекомендуется использовать конические или трапециевидные каналы.

Размер выпоров

Размер выпоров зависит от объема формы и скорости выделения газов. Они должны обеспечивать эффективный отвод газов и предотвращать образование газовых пузырей в отливке.

Материалы для ведущих

Выбор материала для ведущих для производства отливок зависит от температуры заливаемого металла, химической совместимости и требуемого срока службы.

Основные материалы

- Песок: Широко используется для изготовления литейных форм и стержней.

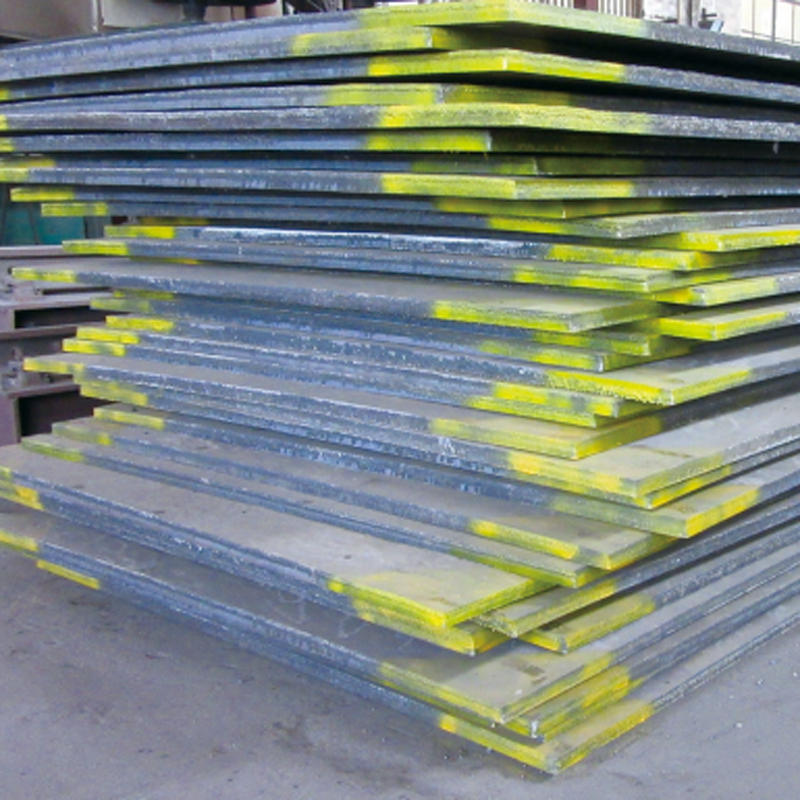

- Металл: Применяется для изготовления постоянных форм (литьё под давлением).

- Керамика: Обладает высокой жаростойкостью и используется в специальных приложениях.

Дополнительные материалы

- Специальные покрытия: Используются для улучшения поверхности ведущих и предотвращения взаимодействия с расплавленным металлом.

Преимущества и недостатки различных типов ведущих

Рассмотрим преимущества и недостатки основных типов ведущих для производства отливок:

| Тип ведущего | Преимущества | Недостатки |

|---|---|---|

| Литейные каналы (питатели) | Обеспечивают питание отливки, предотвращают усадочные дефекты, увеличивают выход годного | Увеличивают расход металла, могут требовать дополнительной обработки для удаления |

| Впускные каналы (литники) | Обеспечивают путь для расплавленного металла, контролируют скорость заливки | Могут приводить к турбулентности и образованию дефектов при неправильном проектировании |

| Выпускные каналы (выпорки) | Удаляют газы и воздух, предотвращают газовые пузыри | Могут требовать дополнительной обработки для удаления |

Практические советы по проектированию ведущих

Для успешного проектирования ведущих для производства отливок следуйте этим рекомендациям:

Используйте программное обеспечение

Программы компьютерного моделирования литья (например, MAGMAsoft) помогают оптимизировать конструкцию ведущих, предсказать дефекты и повысить качество отливок.

Учитывайте опыт

Опыт, накопленный в процессе производства, позволяет улучшать конструкции ведущих и добиваться стабильных результатов.

Применяйте стандарты

Соблюдение отраслевых стандартов и рекомендаций, таких как стандарты ISO, гарантирует высокое качество и безопасность продукции.

Примеры успешного применения ведущих

Рассмотрим несколько примеров успешного применения ведущих для производства отливок:

Пример 1: Производство автомобильных деталей

Для литья алюминиевых блоков цилиндров применяются сложные системы литниковых каналов и питателей для обеспечения равномерного заполнения формы и предотвращения дефектов.

Пример 2: Производство турбинных лопаток

При производстве турбинных лопаток используются специальные керамические формы и высокоточные системы ведущих для обеспечения требуемой точности и качества.

Заключение

Правильный выбор и проектирование ведущих для производства отливок являются ключевым фактором успеха в литейном производстве. Учитывая различные типы ведущих, ключевые факторы выбора и практические советы, вы сможете оптимизировать процесс производства и добиться высокого качества отливок. Компания ООО Яньтай Развития Зона Хуамао Машинери (https://www.hmjx.ru/) предлагает широкий спектр оборудования и консультаций по оптимизации литейного производства. Мы поможем вам подобрать оптимальное решение для ваших задач.

Литейное оборудование - это то, что поможет вам в выборе правильного решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разгрузочный конус

Разгрузочный конус -

Порошковый сепаратор

Порошковый сепаратор -

Ножны шлифовальных роликов

Ножны шлифовальных роликов -

-副本.png) Прокладка конической дробилки (движущийся конус)

Прокладка конической дробилки (движущийся конус) -

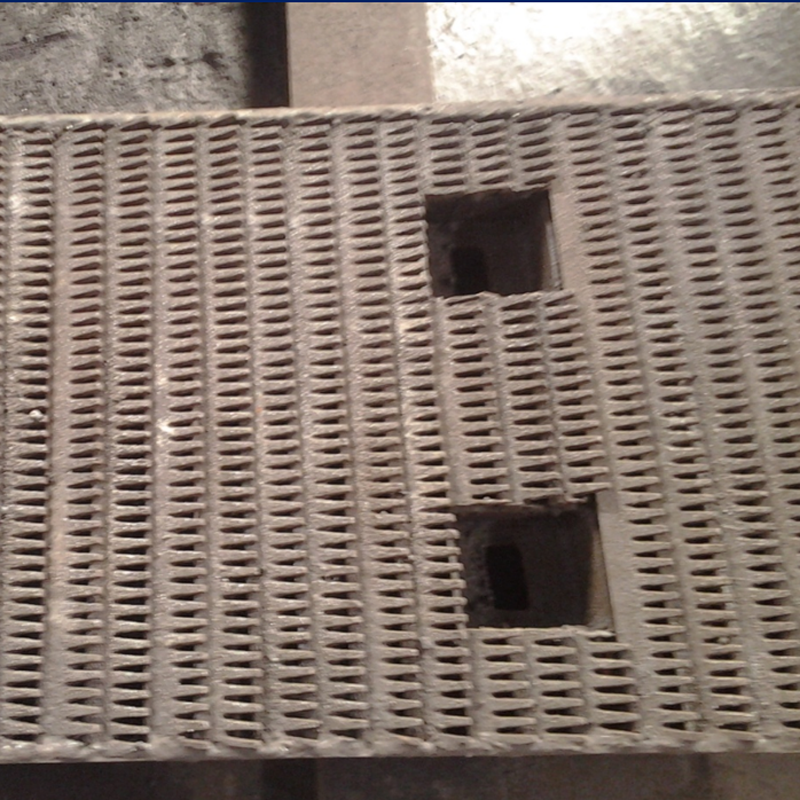

Износостойкий вкладыш

Износостойкий вкладыш -

M30

M30 -

Износостойкие зубья ковша для экскаватора Hitachi 870

Износостойкие зубья ковша для экскаватора Hitachi 870 -

.jpg) Прокладка дробилки

Прокладка дробилки -

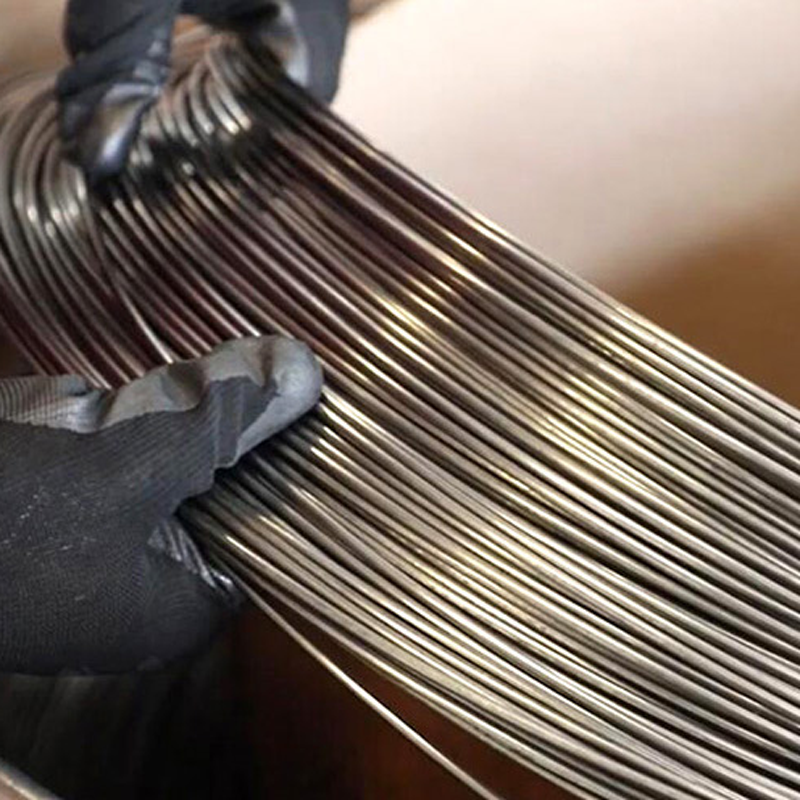

Износостойкая сварочная проволока

Износостойкая сварочная проволока -

Износостойкий бункер

Износостойкий бункер -

.png) Молот дробилки (молоток дробилки)

Молот дробилки (молоток дробилки) -

Ротор для вентиляторов обеспыливания сталеплавильного производства

Ротор для вентиляторов обеспыливания сталеплавильного производства

Связанный поиск

Связанный поиск- Отличная керамическая трубка гост

- Скребковые пластины для агломерационных дисковых питателей в Китае

- Оптовая продажа керамических трубок для болотного дренажа

- Китайский поставщик пластины сита

- Поставщики нагревательных керамических трубок из Китая

- Завод износостойкого локтя в Китае

- Заводы по производству литья в Китае

- Ведущие биметаллические износостойкие трубы

- OEM добыча полезных ископаемых полые области заполнение трубы

- Ведущая керамическая трубка из оксида алюминия 99 160 мм

-副本.png)